Опыт эксплуатации трубопроводов для подачи морской воды

Строительство железобетонных напорных трубопроводов из виброгидропрессованных труб осуществлялось подрядной организацией для снабжения морской водой промышленного предприятия. Предельный максимальный напор воды у насосной станции второго подъема составляет примерно 55 м, поэтому, по требованию СНиП, в этом случае не могут применяться металлические трубопроводы

Продольный профиль трубопровода характеризуется двумя основными участками: начальный участок (до насосной станам второго подъема) под землей, а да(до промышленной площадки) трубопроводы проложены по поверхности земли. При этом для защиты от температурных воздействий они обвалованы землей. На каждом участке проложено три железобетонных трубопровода диаметром 1200 мм (трубы изготовляли на Минераловодском заводе железобетонных изделий). Длина первого участка примерно 1680 м, второго — около 5500 м. длина всех уложенных трубопроводов составляет примерно 36000 м. На Нервом участке напор в трубопроводах Изменяется в пределах от 18 м у насосной езакции первого подъема до 5 м у насосной станции второго подъема, а на втором участке — от 55 м до 30 м на промышленной площадке.

Проектом предусматривалось выполнение полной гидроизоляции как внутренней, так и наружной поверхности труб. Наружная изоляция — битумно-латексная, внутренняя — эпоксидная (ЭД-6).

В связи с большой трудоемкостью работ по гидроизоляции труб на строительной площадке руководство строительства настойчиво добивалось отмены всей гидроизоляции. Отмена внутренней гидроизоляции (в связи с получением положительного заключения НИИЖБ и отдела норм Госстроя СССР) заказчиком была разрешена, несмотря на возражения проектной организации. Добившись этого, строители поставили вопрос об отмене и наружной гидроизоляции. Это им также было разрешено, но только для второго участка наземной прокладки трубопроводов (выше уровня грунтовых вод).

Проектом предусматривалась укладка железобетонных труб, изготовляемых по ГОСТ 12586—74 на сульфатостойком цементе. В связи с заключением НИИЖБ о необходимости применения в данном случае низкоалюминатного цемента с Rzs— = 500 кг/см2 трубы были изготовлены именно на этом цементе. Для первого участка— III класса на расчетное давление 5 кг/см2, а для второго участка — II класса на расчетное давление 10 кг/см2, что значительно выше фактического давления морской воды на указанных участках.

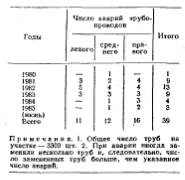

После пуска трубопроводов в эксплуатацию в 1980 г. начался процесс разрушения отдельных железобетонных труб и замена их металлическими.

Данные по разрушению труб на втором участке по годам представлены в таблице характеризуется следующими данными, %:

Деформативность бетонов с добавкой С-3 на вторичных крупных заполнителях примерно на 10% ниже деформативности бетонов на природных заполнителях без добавки.

Как видно из таблицы, модуль упругости бетона на вторичных заполнителях всегда ниже модуля упругости эталонного на природных заполнителях. Но с добавкой С-3 модуль упругости бетоиа на крупных вторичных заполнителях повышается.

Выводы

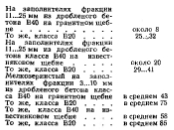

Заполнители из дробленого бетона наиболее рационально применять крупных фракций (начиная с 11 мм), так как при этом достигаются прочностные показатели бетона, сопоставимые с соответствующими показателями бетона на природных заполнителях (при условии, что класс прочности дробимого бетона близок к проектируемому).

При использовании заполнителя фракции 3...10 мм из дробленого бетона заметно ухудшаются прочностные свойства и возрастает его деформативность под нагрузкой, что может быть компенсировано (во избежание перерасхода цемента) введением в смесь суперпластификатора С-3 в количестве 0,5% массы цемента.

Применение мелкого заполнителя (отсевов из дробленого бетона фракции менее 3 мм) резко ухудшает прочностные свойства бетона и не может быть для составов с rpoeiмой прочностью.

Удобоукладываемость пластичности смеси на заполнителях из Дробленого бетона ухудшается, для чего в необходимых случаях целесообразно использовав пластифицирующие добавки.

Бетон и железобетон, 1987