Н. В. НОВИЦКИЙ, канд. техн. наук (ЦНИИОМТП); С. Н. МИХАЙЛОВА, канд. техн. наук (НПО ВНИИСтройдормаш), Удельные характеристики бетоносмесителей

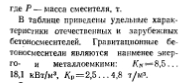

Для определения параметров, влияющих на фактическую производительность бетоносмесителей, а также для расчета коэффициентов удельной мощности и металлоемкости смесителей различных типов были проведены исследования и анализ характеристик бетоносмесителей, выпускаемых Минстройдормашем. Для сравнения с зарубежными образцами была выполнена статистическая обработка характеристик бетоносмесителей 60 зарубежных фирм.

Рассматривали четыре типа бетоносмесителей: гравитационные, принудительные (роторные), с горизонтальными валами и высокооборотные.

Известно, что бетонная смесь имеет коэффициент выхода по отношению к загрузке 0,65. Это нормативная величина. В действительности коэффициент выхода определяется характеристиками исходных компонентов для бетонных смесей и на практике составляет 0.65... 0.75. Для мелкозернистых смесей, в том числе и растворных, коэффициент выхода составляет 0,75... 0.85.

В настоящее время удельные характеристики бетоносмесителей определяют отношением основного показателя, например мощности, к объему по загрузке сухими компонентами смеси.

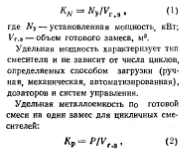

Целесообразнее отнести эти характеристики к объему или массе готовой продукции, а не к условным характеристикам загружаемых компонентов смеси. Наиболее точны удельные характеристики, полученные по формулам (1, 2).

Удельная мощность по готовой смеси на один замес для цикличных смесителей:

Однако они предназначены для приготовления подвижных бетонных смесей с О. К. более 3 см и поэтому имеют ограниченное применение при многомарочной технологии бетонных смесей. Кроме того, они имеют продолжительный цикл приготовления смесей и не предназначены для приготовления смеси бетона высоких марок.

Принудительные смесители имеют удельные характеристики Кл=33 . 55, Kt=3,8... 5,56. Принудительные смесители роторного типа наиболее распространены, в них можно приготовлять смеси с различными реологическими характеристиками, однако длительность перемешивания керамзито-фибробетонных и других смесей, обладающих повышенной вязкостью, по сравнению с обычными бетонными увеличивается. Принудительные смесители более металлоемки, а трудоемкость их ремонта примерно в 4 раза выше, чем гравитационных. Мощность привода принудительных смесителей снижается с 55 до 37 кВт благодаря применению торсионной подвески лопастей. В исследованиях [1] показано влияние технологических факторов на нагружениость торсионов, а перегрузка от заклинивания заполнителя в 2... 3 раза превышает нагруженность торсионов от состава смеси, объема заполнения смесителя и максимальной крупности заполнителя. Таким образом, некачественный крупный заполнитель приводит к большему числу отказов в работе принудительных смесителей.

В 1985 г. прошел приемочные испытания двухвальный горизонтальный смеситель СБ-163, который с 1987 г. освоен Новосибирским заводом строительных машин. По удельной мощности он выигрывает у смесителей принудительного действия (KN=26... 30), но пока имеет большую металлоемкость, сложен по конструкции, трудоемок при очистке от остатков бетонной смеси. Зарубежные данные, а также опыт использования подобных смесителей при изготовлении асфальтобетонных смесей показали, что в иих можно готовить бетонные смеси с реологическими характеристиками в более широком диапазоне, чем в смесителях других типов.

Высокооборотные смесители СБ-133, СБ-148 (ранее СБ-108) имеют удельную мощность 55 .. 60 кВт/м3, удельную металлоемкость 2,4 .. 2,76. Они хорошо перемешивают мелкозернистые керамзитобетонные смеси, однако в процессе перемешивания за счет активации поверхности цемента и заполнителя может уменьшаться подвижность бетонных смесей.

В 80-е годы французская фирма Dernier демонстрировала на выставках и продала СССР высокооборотный смеситель емкостью по выходу бетонной смеси 1000 л. В ЭКБ Минуралсибстроя СССР в Туле совместно с французской фирмой изготовлен опытный образец. Такие смесители универсальны, так как в них можно готовить любые смеси независимо от реологических характеристик. Однако на качество перемешивания смесей большое влияние оказывает объем замеса. Время перемешивания в таких смесителях составляет 20 .30 с.

В проспекте фирмы Dernier указана производительность 120 циклов в час, что практически при испытаниях не подтвердилось.

По ГОСТ 7473—85 время перемешивания для гравитационных и принудительных смесителей нормировано в зависимости от объема замеса. Оно несколько выше, чем в зарубежных странах. Это объясняется тем, что качество заполнителей бетонной смеси и цемента не всегда соответствует действующим нормативным документам. Сравнительные испытания, проведенные ЦНИИОМТП, НПО ВНИИСтройдормаш и производственниками, показали, что число циклов у отечественных и зарубежных смесителей совпадает, т. е. смесительный аппарат отечественных смесителей соответствует мировому уровню при одинаковом качестве исходных материалов. В то же время качество заполнителей и цемента уступало тем, которые применяли зарубежные фирмы, строившие отдельные здания в Москве и Ленинграде.

Таким образом, отношение характеристик бетоносмесителей к объему готового замеса позволяет получать фактические удельные характеристики в производственных условиях в зависимости от коэффициента выхода смесей.

Разработка бетоносмесителей новых видов позволяет расширить диапазон приготовляемых смесей независимо от реологических характеристик, а также повысить их качество.

Представленные удельные характеристики бетоносмесителей показывают, что производительность отечественного и зарубежного оборудования, сопоставимого по параметрам, находится в одних пределах.

Повышение качества исходных компонентов бетонных смесей позволит сократить время их перемешивания, уменьшить перегрузки на привод смесителя, повысить надежность работы и долговечность бетоносмесителей в целом.

Бетон и железобетон, 1987