A. Ф. ТИХОНОВ, Н. В. НОВИЦКИЙ, кандидаты техн. наук, В. П. КОПЫЛОВ, B. И. ШКУТОВ, инженеры (ЦНИИОМТП), Автоматизированные бетоносмесительные установки цикличного действия

ВНИИстройдормашем и другими организациями Минстройдормаша СССР созданы и серийно освоены мобильные автоматизированные бетоносмесительные установки для различных объектов строительства.

Однако на некоторых стройках не соблюдается технология производства работ, высоки удельные затраты, в недостаточных объемах используется новая техника, в том числе и бетонорастворные установки СБ-140, СБ-134, СБ-145-2, имеются большие потери исходных материалов, в том числе дорогостоящего остродефицитного цемента. Кроме того, уровень автоматизации технологических процессов в строительстве неоправданно низок, велика доля ручного труда, низки показатели качества строительства, а также отдача и надежность средств автоматизации бетоносмесительных установок.

Проведенные в ЦНИИОМТП обследования бетоносмесительных установок, складов цемента и заполнителей показали, чтр выпускаемые в настоящее время системы управления, весодозировочное оборудование, указатели; уровня цемента и заполнителей, датчики контроля влажности заполнителей, консистенции и температуры бетонной смеси в большинстве случаев не удовлетворяют современным технологическим требованиям.

Мобильная бетоносмесительная установка должна обеспечивать быстрый монтаж и пуск в эксплуатацию, а при необходимости перемещение на другой объект строительства. В соответствии с этими требованиями установки выполнены в виде отдельных блоков, представляющих собой готовые к эксплуатации технологические узлы. Срок ввода в действие мобильных бетонорастворных смесительных установок, серийно выпускаемых Минстройдормашем СССР, составляет, как правило, более 1 года вместо 4...5 лет по сравнению со сроками ввода в эксплуатацию стационарных бетонных заводов, монтируемых по типовым проектам 409-28-28, 409-28-38, 409-28-39. Одной из причин длительных сроков ввода является ведомственная разобщенность организаций-поставщиков различного технологического оборудования для бетоносмесительных установок и средств их автоматизации. Смесители и часть металлоконструкций (питатели, бункера и т. д.) поставляются Минстройдормашем СССР, ленточные конвейеры — Минтяжмашем СССР, дозаторы и системы управления — Минприбором СССР и т. д.

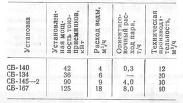

Мобильные бетонорастворосмесительные установки СБ-134, СБ-140, СБ-145-2 поставляются в комплекте и могут быть смонтированы за несколько смен. Однако с учетом привязки к строительному объекту, производства строительных работ, монтажа и наладки технологического , оборудования и системы управления для выхода на проектную производительность на ввод укомплектованной установки с момента ее доставки к месту строительства требуется более 1 года. Для ускорения сроков ввода в эксплуатацию необходимо, чтобы к моменту прибытия установок на место монтажа этап привязки их к строительному объекту был завершен по исходным техническим данным, приведенным в таблице.

Установка СБ-140 снабжена регистрами и может работать при температуре окружающего воздуха до —15°С. Практика показывает, что в условиях нашей страны эффективны сушильные барабаны и виброконвейеры, в которых оттаивание и нагревание заполнителей осуществляется сжиганием жидкого топлива или газа в топке. Для повышения эффективности подогрева установки необходимо оснащать средствами автоматического контроля температуры и учета расходуемого тепла.

В настоящее время ВНИИстройдормаш, Славянский завод строительных машин совместно с ЦНИИОМТП разработали техническую документацию и провели приемочные испытания автоматизированной бетоносмесительной установки производительностью 60 м3/ч в зимнем исполнении с применением весодозировочного оборудования на тензодатчиках и микропроцессорных средств управления. Установка имеет блочно-модульное исполнение и рассчитана на серийное производство в двенадцатой пятилетке.

Современные требования к качеству бетонных смесей и экономии цемента остро ставят вопрос о модернизации весодозировочного оборудования и, в основном, дозаторов. Используемое оборудование для измерения массы компонентов смеси на серийных бетоносмесительных установках основано на применении рычажной весоизмерительной механической системы. Большие нагрузки на рычажную систему вызывают износ основных ее частей, в результате чего снижается точность дозирования компонентов.

Анализ весодозировочного оборудования, применяемого на бетоносмесительных установках зарубежных фирм «Рауте», «Партек», «Лохья» (Финляндия), «Швинг-Штеттер» (ФРГ) и др., показал, что для приготовления смесей широко применяют дозаторы цикличного действия с использованием тензометрических датчиков. Мировой опыт эксплуатации тензометрических дозаторов показал их высокую точность и надежность.

В настоящее время у нас ведутся разработки тензометрических дозаторов во ВНИИстройдормаше, БелНИИОУСе и др. Кокчетавским приборостроительным заводом изготовлен комплект тензометрических дозаторов в составе комплекта КД-1500, который внедрен в конце 1986 г. на бетоносмесительной установке СБ-167 в СУ-862 Минтрансстроя СССР.

Для модернизации механических весов в электронные применяют тензодатчики. Как известно, в основе их работы используется свойство материала изменять электрическое сопротивление цод действием приложенной к ним силы. Деформация тензодатчика находится в линейной зависимости от статической нагрузки. Ход тензометрических датчиков составляет десятые доли миллиметра, так что износ рычагов при движении значительно уменьшается. Срок службы тензометрических дозаторов увеличивается, так как значительно сокращается число подвижных рычажных деталей и, самое главное, этим обеспечивается высокоточное и эффективное дозирование.

По экспериментальным данным, весовая система, подвешенная на электрические тензодатчики, обеспечивает точность измерения 0,1. .0,5%, поэтому серийное освоение и внедрение таких дозаторов в сжатые сроки является первостепенной задачей. От точности дозирования компонентов, которая обеспечивается только в автоматическом режиме управления, зависят качество бетонной смеси, а также долговечность изделий и строительных конструкций. Кроме того, при работе бетоносмесительного оборудования в автоматическом режиме сокращается расход цемента в среднем до 27 кг на 1 м3 смеси.

По данным обследований ЦНИИОМТП бетоносмесительных установок различных строительных министерств и ведомств установлено, что в большинстве случаев автоматизированные установки работают в ручных режимах управления. Помимо организационных причин, отрицательно влияющих на уровень автоматизации установок и работу в автоматическом режиме управления (отсутствие специализированных служб, низкое качество исходных материалов, изношенность технологического оборудования, условия эксплуатации и т. д.), имеются и другие, связанные с надежностью работы, функциональными возможностями и комплектностью поставки средств автоматизации для приготовления бетонных смесей и растворов. Это вызвано отсутствием экономической заинтересованности строительных организаций и предприятий в автоматизации технологических процессов приготовления бетонных смесей и растворов, а также нормативных документов.

Системы автоматики БАУ-5 и БАУ-9, поставляемые Минприбором СССР для автоматизации бетоносмесительных установок, имеют в основе релейно-контактную элементную базу. Системы имеют большие габариты, низкую работоспособность в условиях запыленности среды, повышенной влажности , и вибрации. Они не обладают необходимыми технологическими возможностями, например, обеспечивается недостаточное число марок бетонной смеси, приготовляемой в автоматическом режиме, отсутствует возможность контроля и коррекции влагосодержания сыпучих материалов и др. В комплекте систем управления отсутствуют датчики контроля влажности заполнителей и температуры смеси. Низка работоспособность датчиков уровня, контактных конечных выключателей и пневматических исполнительных механизмов.

ЦНИИОМТП проводит работу по повышению уровня автоматизации серийных бетоносмесительных установок СБ-134, СБ-140, СБ-145. Исследования этого института, а также ВНИИжелезобетона, НПО ВНИИстройдормаш, БелНИИОУСа и изучение информации зарубежных фирм показали, что уровень автоматизации бетоносмесительного оборудования повышается с применением микропроцессорных средств. Внедрение микропроцессорной техники при автоматизации технологических процессов производства бетонных смесей позволяет создать систему управления с принципиально новыми функциональными возможностями: приготовление в автоматическом режиме до 100 рецептов бетонной смеси, автоматическая коррекция рецептов по влажности, точность дозирования компонентов 1... ..1,5%, диагностика технологического оборудования с выдачей звуковых и световых, сигналов в аварийных ситуациях, регистрация расхода материалов и бетонных смесей с привязкой к классам бетона и ко времени приготовления, отображение хода технологического процесса на мнемосхеме и на экране дисплея, надежная работа системы.

ЦНИИОМТП совместно с ВНИИстройдормашем и Славянским заводом строительных машин разрабатывает микропроцессорную систему управления с применением тензодатчиков для автоматизированной бетоносмесительной установки СБ-171 производительностью 60 м3;/ч (см. рисунок).

Применение специализированной микропроцессорной системы обеспечивает повышение производительности технологического оборудования, оптимизацию технологических процессов в целях экономии сырья, энергии, снижения брака и др., диагностику работы технологического оборудования и элементов систем управления, учет колебания характеристик сырьевых материалов, широкую информацию о контроле расхода исходных материалов.

С помощью управляющей клавиатуры в память микроЭВМ программируются используемые рецепты, число которых определяется для каждого заказа индивидуально. Выбор номера рецепта, изменение объема массы и содержание какого-либо рецепта высвечивается на дисплее. Дозирование компонентов бетонной смеси производится автоматически и постоянно контролируется. Если при дозировании происходит сбой, то это фиксируется в дисплее, на печатающем устройстве, и процесс прекращается. Затем автоматически дозаторы разгружаются в смеситель. Одновременно микроЭВМ может регистрировать расход составляющих материалов, объем изготовленной по рецептам бетонной смеси и накладные по каждой машине. Эти данные необходимы при расчетах финансовых расходов и при определении потребности в материалах.

В процессе работы на строительной площадке на надежность микропроцессорных средств автоматизации отрицательно влияют колебания температуры, запыленность воздуха, высокая влажность (особенно при использовании открытого пара), электрические помехи из-за больших мощностей и часто повторяющихся пусков исполнительных механизмов. В связи с этим при проектировании систем автоматизации следует учитывать условия окружающей среды.

Необходимо также определить оптимальный уровень автоматизации различных бетоносмесительных установок, включая притрассовые склады цемента и заполнителей. Это позволит выявить степень автоматизации различного оборудования, в том числе и элементную базу (релейно-контактные, с применением интегральных микросхем, микропроцессорные системы и др.) и на основании этого разработать рекомендации по рациональному уровню автоматизации в зависимости от технологических, организационных и экономических факторов строительного производства.

Бетон и железобетон, 1988 №02