Ю. И. ОРЛОВСКИЙ, канд. техн. наук (Львовский филиал НИИСМИ); Р. Я. ЛИВША, канд. техн. наук, Н. И. МОВЧАН, инж. (Львовский политехнический ин-т), Прогнозирование технологических режимов и прочности бетонов, пропитанных серой

Пропитку бетонных изделий расплавом серы можно осуществлять при атмосферном или повышенном давлении [1, 2]. Перемещение расплава в глубь матрицы происходит, главным образом, под действием капиллярных сил, величина которых достигает 15 МПа [3], что превышает возможности создания давлений в пропиточных камерах. Дополнительное давление в этом случае малоэффективно.

При пропитке особую роль играют тупиковые капилляры, поскольку находящийся в них воздух препятствует продвижению фронта пропитки, скорость процесса существенно снижается. Создание разрежения в пропиточной камере после погружения образцов в расплав серы увеличивает скорость пропитки на 15...20% [4]. Еще более значительный эффект получается при предварительном вакуумировании высушенного перед пропиткой бетона, его физико-механические характеристики при этом существенно повышаются.

Нами разработана методика прогнозирования технологических режимов пропитки в расплаве серы и прочности цементных бетонов. Для построения интерполяционных моделей, позволяющих количественно оценить влияние различных факторов на кинетику пропитки и прочностные характеристики, было применено ротатабельное центральное композиционное планирование.

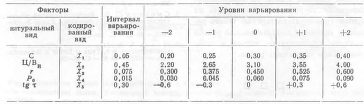

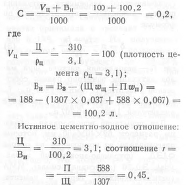

Состав бетонной смеси характеризовался объемной концентрацией цементного теста С, истинным цементно-водным отношением (Ц/Ви) и соотношением массы песка и щебня г. Изменялись величина остаточного давления в порах и капиллярах бетона Ра перед погружением образцов в расплав серы и продолжительность пропитки т. Интервалы и уровни варьирования факторов при планировании экспериментов приведены в таблице.

Выходными параметрами являются содержание серы в образцах после пропитки (S, % массы), глубина (ft, мм) и скорость пропитки (о, мм/ч), предел прочности пропитанных образцов на сжатие (R, МПа) и на растяжение при изгибе (Яр.В) МПа), коэффициенты упрочнения бетона при сжатии и растяжении при изгибе, представляющие отношения прочности пропитанных образцов к прочности контрольных (k и /гИ соответственно).

Опытные серии образцов изготовляли на портландцементе марки 400 Николаевского горноцементного комбината, гранитном щебне фракций 5...10 мм и обогащенном кварцевом песке с Мк= ==2,3. Водопотребность песка составляла 6,7, щебня — 3,7%.

Кинетику процесса пропитки изучали на образцах размером 7X7X7 см, прочностные характеристики бетона определяли на образцах размером 4X4X16 см. Предварительно высушенные до постоянной массы образцы пропитывали расплавом серы в вакуумном электрошкафу. Дополнительно было смонтировано устройство, позволяющее перемещать их в загерметизированном шкафу.

Сушку и пропитку образцов выполняли при 150°С, для поддержания заданной температуры использовали регулирующий милливольтметр типа III 4501. Воздух откачивали вакуумным насосом ВН 461М, величину разряжения контролировали вакуумметром. Перед погружением в расплав серы высушенные и прогретые до 150°С образцы вакуумировали до достижения заданного разряжения по всему объему. Для каждого состава смеси устанавливали необходимый режим вакуумирования. Пропитку проводили при атмосферном давлении.

Вычисление коэффициентов в уравнениях регрессии и статистический анализ математических моделей осуществляли на ЭВМ. При оценке значимости коэффициентов моделей и проверке адекватности полученных уравнений доверительную вероятность принимали равной 95%. После замены кодированных значений факторов натуральными и выполнения соответствующих преобразований получены уравнения:

Опытные образцы пропитывали при остаточном давлении, равном 0,1 и 0,01 МПа. Характеристики бетона: С= = 0,3, Ц/Ви = 3,1, 0,45. Характер изменения прочности и скорости пропитки показан на графиках (рис. 1 и 2).

Установлено, что вакуумирование бетона перед пропиткой существенно увеличивает ее скорость и способствует более полному заполнению пор и капилляров серой. Предварительное вакуумирование также повышает прочность бетона при сжатии и растяжении при изгибе, причем скорость пропитки особенно ощутимо возрастает в течение первых двух часов.

Для проведения оперативных расчетов по формуле (2) составлена номограмма (рис. 3), примеры пользования которой приведены ниже.

Приведенные уравнения и номограмма позволяют количественно оценить влияние принятых факторов на основные показатели процесса пропитки и прочностные характеристики бетонов, пропитанных серой. Их можно использовать для назначения и корректирования составов бетонных смесей, прогнозирования прочности бетона и управления технологическими режимами и качеством пропитки.

Бетон и железобетон, 1988 №02