E. С. ТЕМКИН, канд. техн. наук (Совмин УзССР); С. С. СПИВАК, инж. (НПО Стройиндустрия Узагропрома); Л. И. ФАРБМАН, инж. (РПО Узагромстройиндустрия), Гелиогермообработка железобетонных изделий при конвейерном производстве

В начале восьмидесятых годов НИИЖБ Госстроя СССР совместно с ВНИПИТеплапроектом Минмонтаж спецстроя СССР и б. Минсельстроем УзССР разработали технологию изготовления железобетонных конструкций с ускоренным твердением бетона за счет использования солнечной энергии.

Технология основана на применении обычных форм, позволяющих с помощью специальных гелиокрышек типа СВИТАП максимально использовать и аккумулировать в изделиях прямую и диффузную солнечную радиацию. Гелиокрышки изготавливают из недефицитных материалов без значительных капитальных вложений.

Эта технология производства сборного железобетона не вносит существенных изменений в приготовление бетона, армирование изделий, укладку и уплотнение бетона. Изготовление бетонных и железобетонных изделий с применением гелиотермообработки в районах с жарким климатом позволяет обеспечить суточную оборачиваемость форм в течение 6...8 мес в году без применения традиционной термообработки.

Однако данная технология обладает рядом недостатков, свойственных стендовой технологии производства сборного железобетона. Так, появляются добавочные операции съема и установки гелиокрышки на каждую форму, а прием и укладку бетонной смеси ведут эффективно только с 7 до 11 ч утра при максимальном использовании световой части суток для прогрева бетона, когда происходит интенсивное поглощение им солнечной радиации.

Логическим развитием разработанной технологии без присущих ей недостатков, повышающим степень механизации и автоматизации производственных процессор, явилось создание экспериментальной линии с использованием для ускоренной тепловой обработки солнечной радиации в сочетании с теплом, выделяемым за счет экзотермии цемента.

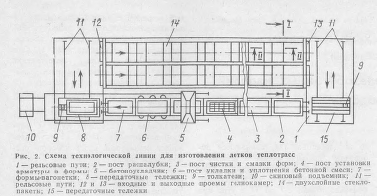

Технологическая линия, построенная на Сергелийском заводе строительных конструкций Главташкентстроя и введенная в эксплуатацию в 1987 г., представляет собой горизонтально замкнутый конвейер с линией формования и двумя гелиокамерами (в виде туннельных термокамер) с покрытием из светопрозрачного материала (рис. 1). Она предназначена для изготовления 6100 м3 плит перекрытий лотков теплотрасс и канализационных колодцев в год. Цикл формования изделий — 18,5 мин.

Линия выполнена (рис. 2) из ряда параллельных рельсовых путей с формами-вагонетками. Один из путей является конвейером, вдоль которого расположены посты распалубки и съема изделий, чистки и смазки форм, установки арматуры в формы, укладки и уплотнения бетонной смеси с вибростолом, а также бетоноукладчик и скиповой подъемник для загрузки смеси в бетоноукладчик.

Остальные пути расположены внутри туннельных камер. Параллельно их торцам уложены рельсовые пути, на которых установлены передаточные тележки с толкателями. На каждом пути находятся формы-вагонетки одна — на передаточной тележке.

Туннельные гелиокамеры — напольного типа. Их входные и выходные проемы снабжены откатными воротами, которые открываются и закрываются при прямом и обратном ходе с помощью специальных выдвижных упоров передаточных тележек. Светопрозрачное покрытие гелиокамер выполнено из двухслойных стеклопакетов, уложенных на стальной каркас через резиновые прокладки. Зазоры между каркасом и стеклопакетами герметизируют нетвердеющей мастикой типа НГМС (по ТУ 21-129-79-81)ь Покрытие гелиокамеры двухскатное с углом наклона около 1°. Наклон необходим для отвода капель конденсата с нижней (внутренней) поверхности светопрозрачного покрытия и воды с верхней поверхности при смыве пыли, а также атмосферных осадков.

Зазор между нижним стеклом стеклопакета и верхней плоскостью формы-вагонетки свежеотформованным изделием) составляет 30...50 мм.

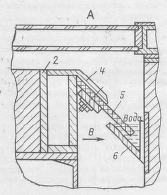

На внутренних стенках гелиокамер по всей их длине горизонтально с двух сторон от форм-вагонеток прикреплены профилированные лотки с торцовыми стенками (рис. 3). Лотки имеют лекальные заходную и выходную пластинки в виде полос, установленных под углом 30...40° к горизонту, они крепятся к закладным стенкам гелиокамер. В камерах установлены паров+ie регистры для дублирующих источников тепла.

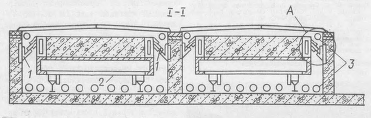

Формы-вагонетки по верхнему наруж. ному периметру снабжены наклонными металлическими пластинами, к которым болтами крепятся продольные и поперечные резиновые пластины. Угол наклона пластин — 40...45°, их размер выбирается из условия гарантированного захода в лотки. Размер поперечных резиновых пластин определяется условиями выхода их за пределы буфера формы-вагонетки. Когда в гелиокамере формы-вагонетки расположены в виде поезда и их буфера плотно сомкнуты, поперечные пластины соседних формвагонеток, также упираясь, прогибаются и герметизируют поперечный проем между формами-вагонетками, а продольные резиновые пластины находятся в лотках с водой, образуя гидравлический затвор со стенками термокамер.

Таким образом, гелиокамеры вагонетками и средствами их уплотнения между собой и стенками камер делятся по высоте и по всей длине на две части — верхнюю и нижнюю.

Остальные формы-вагонетки в термокамере перемещаются под действием вновь закатываемой, их продольные резиновые пластины перемещаются в лотках с водой, а поперечные соприкасаются. Таким образом, герметичное разделение термокамеры на верхнюю и нижнюю остается постоянным, как и в статическом состоянии форм-вагонеток в термокамерах.

При выходе форм-вагонеток из термокамеры ее продольные резиновые пластины вновь отгибаются на выходных лекальных направляющих, и очередная форма-вагонетка выкатывается на передаточную тележку. После этого передаточные тележки возвращаются по путям на ось конвейера формования, одновременно герметизируя ворота термокамер. Включается толкатель передаточной тележки, весь поезд форм-вагонеток проталкивается на конвейере формования, а на передаточную тележку накатывается форма-вагонетка со свежеотформованньх изделием. Затем цикл работы повторяется.

В холодное время года предусмотрен дублирующий источник тепловой энергии — насыщенный водяной пар, пропускаемый по трубам, уложенным внутри туннельных гелиокамер. Такая комбинированная схема создает условия для использования дублирующего источника тепловой энергии в ночное время и в весенне-осенний период.

Разделение термокамер по высоте и нагрев непосредственно открытой поверхности изделия, находящегося в изолированной верхней части термокамеры, создают условия для высокоэффективной термообработки изделий при малых затратах энергоресурсов и при отсутствии солнечной энергии, поскольку в этом случае теплоноситель (пар, горячий воздух и т. д.) можно подавать по воздуховодам или по трубам в верхнюю часть термокамер. Значительно экономятся энергоресурсы, так как нет теплопотерь на нагрев нижней части камеры — пола, верхней части стен, рельсов.

Нагрев форм солнцем до укладки бетонной смеси, попадание формы с изделием в термокамеру в течение 15... 20 мин после окончания формования, создание в камере парникового эффекта, аккумулирование железобетонным массивом стенок и днищем камеры солнечной энергии в течение светового дня обеспечивают получение изделий высокого качества и заданной прочности бетона при суточном обороте форм-вагонеток.

Весьма важным моментом является создание благоприятных условий для эксплуатации подшипниковых узлов катков форм-вагонеток, которые находятся в нижней, холодной зоне туннельгой гелиокамеры.

Предварительные расчеты показывают, что при использовании конвейерной технологической линии с гелиокамерами экономия тепловой энергии составляет 70 кг уел. топлива на 1 м3 сборного железобетона.

Бетон и железобетон, 1988 №05