С. Ф. КОРЕНЬКОВА, А. И. ХЛЫСТОВ, кандидаты техн. наук, Т. В. ШЕИНА, инж. (Самарский инженерно-строительный ин-т), Применение жаростойкого бетона на основе силикатно-натриевого композиционного вяжущего

Отечественный и зарубежный опыт строительного производства свидетельствует о том, что жаростойкие бетоны заняли одно из главных мест в промышленном печестроении. Так, за последний год объем применения таких бетонов у нас в стране составил более 500 тыс. м3.

Комплекс работ по совершенствованию приготовления жаростойких бетонов позволил выдвинуть гипотезу о замене жидкого стекла диспергированной силикат- глыбой.

Современная теория и практика эксплуатации жаростойкого бетона на жидкостекольном вяжущем свидетельствуют о недостатках этой технологии, некоторые из которых носят принципиальный характер. Главным из них, определяющим структуру жаростойкого бетона на жидкостекольном вяжущем, а также повышенное содержание щелочного компонента, является объективно действующая закономерность, заключающаяся в том, что омоноличивание зернистых композиций возможно только при создании на всех зернах заполнителя сплошных пленок вяжущего (связующего). При этом, чем выше вязкость связующего, тем толще клеевые пленки. Из фундаментальной теории поверхностей и клеев следует, что с увеличением толщины шва его прочность из-за многочисленных дефектов падает. При механических или термических напряжениях таких швах, имеющих повышенную дефектность, активно зарождаются и развиваются трещины, что снижает прочность и термостойкость жаростойкого бетона.

По другой схеме происходит омоноличивание жаростойкого бетона безводным связующим — силикат-глыбой, высокая степень гомогенизации которого в массе бетона обеспечена введением его в виде тонкодисперсной сухой композиции. В этом случае можно формировать контактноомоноли- ченную структуру благодаря дискретным клеевым контактам, образующимся между обводненными зернами связующего и заполнителем. Контактное омоноличивание зернистой системы тонкими локальными высокопрочными клеевыми швами повышает термостойкость бетона в результате некоторой свободы изменения объемов его структурных элементов при термическом воздействии.

Таким образом, в данном случае количество силиката натрия, вводимого в жаростойкий бетон, будет определяться не технологическими параметрами приготовления смеси, а фактором степени омоноличивания, обеспечивающей достижение заданных отпускной (монтажной) прочности и экседатационных характеристик материала. Такой подход к введению в смесь силиката натрия позволяет снизить его содержание в жаростойком бетоне.

Физико-механические свойства жаростойких бетонов, используемых в футеровках плавильных печей, изучали на опыте Самарского металлургического ПО. Для футеровки таких печей используют жаростойкий бетон на жидком стекле с шамотным заполнителем и магнезитовым наполнителем. Поскольку замена жидкостекольного вяжущего безводным связующим позволяет резко сократить содержание не только воды, но и щелочного компонента (плавня), было решено вместо традиционного для завода наполнителя (тонкомолотого магнезита) использовать шамот, т. е. перейти с дорогого дефицитного материала на более дешевый н распространенный. При этом учитывали, что магнезитовые огнеупоры имеют высокий коэффициент термического расширения и быстро разрушаются при теплосменах.

Таким образом, при использовании шамотно-силикатно-натриевого вяжущего в сочетании с однородным шамотным заполнителем можно получить мономинеральный жаростойкий бетон по упрощенной технологии и тем самым снизить его технико-экономические показатели.

В процессе подбора оптимального состава жаростойкого бетона в лабораторных условиях определяли допустимое количество шамотно-натриевого силикатного вяжущего, обеспечивающего его достаточную монтажную прочность высушивания при 180...200 °С. Выбор этой температуры закономерен, поскольку монтажная прочность бетонов будет определяться, главным образом, прочностью клеевых контактов, образованных силикат-натрием в процессе его растворения (при 80...90°С) и последующего обезвоживания системы (при 180...200 °С), приводящей к ее упрочнению из-за резкого повышения когезионной прочности этих контактов [2].

Акцент на минимальное содержание в вяжущем силикатнонатриевого компонента правомерен, ибо, как правило, высокая монтажная прочность жаростойкого бетона на таком вяжущем после высушивания достигается увеличением расхода силикат-натрия плавня. Последнее приводит в дальнейшем к снижению огнеупорности системы и, как следствие, термомеханических свойств бетона.

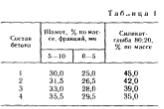

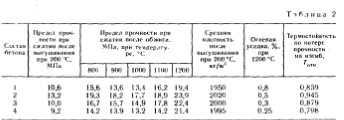

Испытывали образцы, приготовленные из различных составов, в которых количество вяжущего менялось от 35 до 45 % (табл. 1). Гранулометрический состав заполнителей был постоянным, а количество вводимой воды соответствовало водотвердому отношению, равному 0,11. ..0,13. Основными показателями, определяющими качество бетона, являлись монтажная (первоначальная) прочность, т. е. прочность после высушивания. прочность при данной температуре. усадочная деформация и термостойкость (табл. 2).

Термомеханические испытания позволили принять в качестве основного следующий состав, %; шамот фракции 5...10 мм — 31,5; шамот фракции 0...5 мм — 26,5; шамотно-силикатно-натриевое вяжущее — 42. За оптимальное содержание вяжущего приняли 42 %, поскольку отклонения в ту или другую сторону либо резко снижают монтажную прочно, ть, либо приводят к повышению огневой усадки и падению термостойкости.

Однако по табл. 2 просматривается тенденция падения прочности в интервале 800...1100 °С. Высокотемпературные соединения в данных составах бетонов в достаточном количестве не образуются, и термические свойства композиции определяются, главным образом, температурой плавления силикат-Натрия, и поэтому они невысоки.

Ранее проведенные исследования показали, что управлять основными свойствами композиционного вяжущего можно, изменяя технологические факторы, например его вещественный состав, т. е. вводить те или иные огнеупорные тонкомолотые добавки [2].

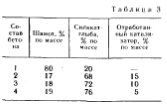

Для предупреждения падения прочности при 800...1100СС было предложено вводить в состав шамотно-силикатно-натриевого композиционного вяжущего 5... 15 % отработанного катализатора ИМ-2201, представляющего собой алюмохромистый отход производства синтетического каучука в высокодисперсном твердом состоянии. ИМ-2201 Новокуйбышевского химического комбината представляет собой бледно-зеленый порошок плотностью 4300 кг/м3 насыпной массой 1000 кг/м3 и удельной поверхностью 5000 ..7000 см2/г. Основные компоненты катализатора — оксид алюминия в воде (а — А120З) в количестве до 75 % и оксид хрома до 15 %, совокупность которых позволяет считать отработанный катализатор разновидностью высокоогнеупорного сырья с температурой плавления более 1700 °С.

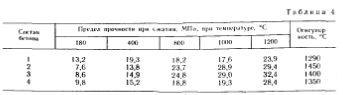

Результаты испытаний (табл. 4) показали, что введение добавки алюмохромистого отхода повышает не только прочность, но и огнеупорность данного бетона. Кроме того, отработанный катализатор уменьшает усадку образцов при 1000... 1200 °С. Это вызвано тем, что химически активные a — А12СК и Сг203 способствуют образованию большого количества игольчатых кристаллов муллита и высокотемпературной формы. a также сложных комплексных соединений на основе оксида хрома. При этом часть оксида алюминия полностью связывает плавень в высокоогнеупорный алюминат натрия, температура плавления которого более 1600 СС.

Однако для составов с этой добавкой наблюдается некоторое снижение прочности (по сравнению с контрольным) при высушивании и термообработке до 800 ЬС. Вероятно, это связано с тем, что отработанный катализатор не участвует в процессе твердения, являясь инертным микронаполнителем.

Лабораторные испытания прошли опытно-промышленную проверку в заводских условиях на Самарском металлургическом ПО. Расход материалов на 1 м3 жаростойкого бетона для опытных изделий был принят следующим: вяжущее — 400, шамотный шебень фракций 5... 10 мм — 650, шамотный песок фракций 0...5 мм — 750 кг, вода — 250 л. Состав вяжущего включал 18 % (72 кг) тонкомолотого шамота, 72 % (288 кг) силикат-глыбы и 10 % (40 кг) отработанного катализатора.

Шамотно - силикатио - натриевое композиционное вяжущее готовили в фарфоровой мельнице МШК-10 по технологии Самарского инженерно-строительного института. Бетонную смесь готовили в бетоносмесителе СБ-80. Были изготовлены горелочные и стеновые блоки размером 500X500X450 мм и 230X230X460 мм соответственно. Опытные изделия прошли термическую обработку при темпера туре до 200 °С в сушильной камере, а затем были установлены при капитальном ремонте одной из плавильных печей с рабочей температурой 1350 °С. После 4 лет эксплуатации опытные блоки находятся в хорошем состоянии и соответствуют требованиям инструкции по эксплуатации печи.

С 1989 г. на Самарском металлургическом ПО внедряют жаростойкий бетон на шамотно-силикатно-натриевом композиционном вяжущем для изготовления горелочных и стеновых блоков плавильных печей.

Выводы

Использование силикат-глыбы вместо жидкого стекла позволяет улучшить термомеханические свойства жаростойкого бетона. Введение отработанного катализатора ИМ-2201 в такое жаростойкое вяжущее способствует повышению прочности и огнеупорности, снижению огневой усадки бетонов на его основе, а также исключает применение других дефицитных глиноземсодержащих материалов. Это позволяет снизить себестоимость и повысить эффективность изготовления изделий и конструкций на основе мономинерального жаростойкого бетона.

Бетон и железобетон, 1992