Ф. М. ИВАНОВ, д-р техн. наук (НИИЖБ), Внутренняя коррозия бетона

В последние годы усиливается внимание к так называемой внутренней коррозии бетона. В некоторых железобетонных конструкциях через несколько месяцев или даже лет после изготовления появляются видимые признаки разрушения бетона — сетка трещин, белые студнеобразные высолы. Химический анализ показывает присутствие в высолах большого количества диоксида кремния и щелочных металлов — натрия и калия. Эти повреждения во влажных условиях, которые считаются наиболее благоприятными для сохранения и даже увеличения прочности бетона в длительные сроки, постепенно развиваются н бетон конструкций разрушается. Такие коррозионные процессы проходят внутри бетона без участия компонентов внешней среды, за исключением обязательного присутствия влаги [1]- С момента открытия этого вида коррозии (1940 г.) проведено много исследований коррозионных процессов, влияния различных факторов на их кинетику и интенсивность, разработаны способы предотвращения повреждения бетона.

Внутреннюю коррозию исследовали по мере появления случаев повреждения конструкций в результате реакции щелочь — кремнезем: в Дании в 50-х, в Англии — в 60...70-х, в Японии в 80-х годах. В нашей стране исследования проводили в начале 60-х годов [2], затем изучали лишь отдельные случаи, связанные с проявлением реакции щелочь — кремнезем в районе Симбирска и на гидротехнических стройках в Поволжье [3]. В исследованиях принимали участие Гидропроект и ВНИИ транспортного строительства.

Регулярно подводятся итоги состояния проблемы. Так, в 1989 г. состоялся 8-й Международный конгресс по этому виду коррозии [4], а на 1992 г. намечен 9-й конгресс.

Разрушительный процесс идет в результате взаимодействия компонентов бетона — цементного камня н заполнителей, поэтому он называется внутренней коррозией. Внешняя среда создает благоприятные условия (влажность, температура) для протекания этих процессов. Природа процессов внутренней коррозии может быть разной. Наиболее распространена коррозия в результате взаимодействия аморфного кремнезема некоторых горных пород с щелочами (соединениями щелочных металлов), содержащимися, главным образом, в цементе; но участвовать в коррозионном процессе могут и соединения, содержащиеся в воде затворения, минеральных и химических добавках.

К минералам, обладающим потенциальной реакционной способностью к щелочам, относятся опал, халцедон, кремни и другие разновидности, содержащие аморфный или микрокристаллический кварц.

Широко распространены горные породы, содержащие минералы, способные взаимодействовать с щелочами [5]. К ним относятся; из магматических пород — граниты и граиодиориты с включениями кварца с деформированной решеткой и выветрелых полевых шпатов; риолиты, дациты, андезиты, трахнандезиты и базальты, содержащие силикатные или базальтовые стекла, девитрифнцнрованные в разной степени, а также некоторые количества тридимита, кристобалита, опала; обсидиан, вулканические туфы, ретиниты, богатые кремнеземом стекла, часто с микротрещинами; гнейсы и слюды, характеризующиеся открытыми контактами зерен и содержанием кварца с деформированной решеткой, мнкрокварца, полевошпатовых и слюдистых минералов.

Из метаморфических пород опасны кварциты, песчаники и роговые обманки, содержащие опаловый цемент и вторичный микрокварц, микротрещиноватый кварц, а также кварцевые сланцы, граувакки и силициты, включающие опал, филлитовые минералы и микрокристаллический кварц.

К потенциально реакционноопасным осадочным породам относятся: известняки, доломитизированные известняки и доломиты, содержащие халцедон, опал в виде прослоек, микрозерен или диффузно распределенных в решетке.

Возможна внутренняя коррозия и в результате взаимодействия содержащихся в заполнителях примесей соединений серы, которые приводят к сульфатной коррозии. К внутренней коррозии относят и менее распространенный случай разложения доломитизированных известняков при действии щелочей цемента.

В России к породам, содержащим потенциально реакционноспособный кремнезем, относятся песчаники в Среднем Поволжье, гравийно-песчаные месторождения, содержащие кремни (Урал, Восточная Сибирь северо-запад Европейской части страны). На Дальнем Востоке, в Приморском крае, на о. Сахалин и Камчатке потенциально реакционноспособными являются некоторые кислые породы (андезиты, вулканические шлаки и др.).

Внимание к внутренней коррозии во всех странах увеличивается с каждым годом, так как последствия ес весьма серьезны, а причины, порождающие повреждение конструкций, усиливаются. Прежде всего растет содержание щелочей в цементах в результате совершенствования пылеулавливания и возврата пыли, содержащей повышенные количества соединений щелочных металлов, возгоняющихся при обжиге цементного клинкера. Повышается содержание щелочей в сырье для производства цемента, а в некоторых случаях щелочи являются компонентами сырья и щслочесодержащих отходов — нефелинового шлама алюминиевого производства. некоторых зол-уноса ТЭС.

В последнее время расширилось применение химических добавок, содержащих соли щелочных металлов (сульфат натрия, нитрит натрия, поташ и др.) [6]. При этом в состав бетона вводят повышенное количество водорастворимых соединений щелочных металлов и при потенциально реакцнонноспо- собном заполнителе возможность внутренней коррозии возрастает. Так, большое влияние на расширение оказывает вид катиона применяемой соли [7]. Из рис. 1 видно, насколько опаснее натриевые соли, чем калиевые нлн литиевые.

Повышение содержания щелочей в составе бетона возможно также при поступлении их в процессе эксплуатации извне, например из морской воды или путем миграции солей в массивном бетоне.

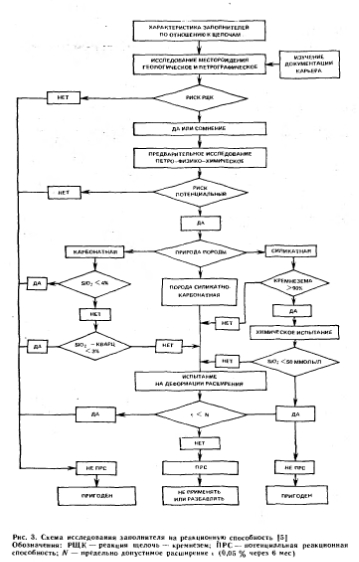

На интенсивность коррозионного процесса влияют содержание опала в породе (рис. 2), а также размер частиц минерала. Для опала наиболее опасным является размер 0,3...2,5 мм. При более тонкодисперсном материале щелочные соединения связываются химически активным кремнеземом, а при более крупных зернах соотношение поверхности с объемом бетона уменьшается и усилие оказывается недостаточным для нарушения структуры бетона. Для выявления потенциальной опасности коррозионного процесса и возможности использования данного заполнителя были проведены обстоятельные исследования, примерная схема которых представлена на рис. 3 [7]. Испытание заполнителя специально на потенциальную реакционную способность проводят сначала химическим методом. позволяющим судить о наличии активного (растворимого) кремнезема. При необходимости уточнить потенциальную реакционную способность в конкретном сочетании данного состава бетона и цемента измеряют деформации расширения при нахождении образцов во влажных условиях и при повышенной температуре. Для ускорения процесса увеличивается содержание щелочей в составе до 2,5 % (в расчете на Na20 от массы цемента). Критерием стойкости служит ограничение деформаций в течение 6 мес до 0,05 %. Длительность испытаний н условность результатов обусловила необходимость разработки ускоренного метода испытаний- Специальный комитет РИЛЕМ разрабатывает такой метод. Испытания заполнителей на реакционную способность проводит НИИЖБ.

Для нашей страны необходимо проводить систематические исследования месторождений заполнителей — горных пород и песков на всей территории с оценкой потенциальной реакционной способности. Это позволит исключить непредвиденные повреждения конструкций и связанные с этим большие затраты. При применении заполнителей следует руководствоваться предписаниями п. 3.2 Пособия к СНиП 2.03.11.85.

Известно немало случаев, когда к внутренней коррозии относили повреждения в результате других причин (низкой морозостойкости, дефектов технологии, состава бетона и др.). Установить, что повреждение бетона явилось результатом внутренней коррозии можно только тщательным анализом, при котором определяют содержание щелочей в цементе и присутствие реакционноспособного кремнезема в заполнителях. Правильно выявить внутреннюю коррозию весьма важно, так как начавшийся процесс повреждения бетона можно остановить, только создав сухие условия эксплуатации конструкции, что в большинстве случаев неосуществимо.

Бетон и железобетон, 1992