A. Б. АТАБАЕВ, инж. (Худжандский ДС); В. В. ЦЫРО, канд. техн. наук (СКТБ Стройиндустрия); B. А. ЛИ, канд. техн. наук (ЦМПКС), Литьевая кассетно-конвейерная технология на основе использования вторичных ресурсов

В условиях экономического кризиса одним из генеральных направлений модернизации технологии является широкое использование в бетоне отходов производства и экономия энергии.

Новым в кассетно-конвейерной технологии является применение литых бетонных смесей при производстве панелей внутренних стен размером 3,6*5,4 м. В сочетании с применением микрозаполнителей в бетоне это позволяет частично отказаться от вибрации во время формования и тем самым увеличить срок службы формовочного оборудования, а также сократить трудо- и энергозатраты. Однако следует учитывать, что изготовление изделий в вертикальных формах, где высота падения смеси достигает 3,3 м, требует особого подхода к составу применяемого бетона и методам его укладки.

На Худжандском ДСК исследованы возможности использования в качестве микрозаполнителей мраморного шлама — отхода камнерезного производства при выпуске мраморных облицовочных плит. Шлам насыпной плотностью 1300 кг/м3 обладает удельной поверхностью 2500...3000 см2/г. Химический состав шлама (в %): Si02 — 3,65; А1203 - 1,12; Fe203 - 0,38; СаО — 51,21; MgO - 1,21; С03 - 0,17; ппп - 41,78.

Шлам в состав бетонной смеси вводили в количестве от 3 до 10 долей мелкого заполнителя (песка с Мк = 3,4). Для увеличения подвижности смеси применяли отходы производства капролактама СВК (сток водный концентрированный) по ТУ 113-03-23-22-66. Их добавляли в количестве 0,5...1 % массы цемента в пересчете на сухое вещество.

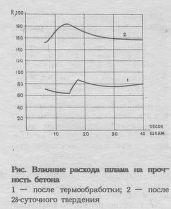

Подвижность бетонных смесей достигала 17...19 ОК, в пределах которой варьировали расход микронаполнителя и песка при постоянном расходе цемента и щебня, а также расход цемента с микронаполнителем при постоянном расходе других инертных. Контрольные кубы размером 10x10x10 см пропаривали при температуре 70...90 °С по режиму 3 + 4 + 6 ч.

Выяснилось, что (см. рисунок) с увеличением расхода шлама против оптимального значения на долю цементных зерен приходится большая доля воды из- за того, что большая часть микродобавок не требует воды для химической реакции. Вода служит лишь для создания оболочки между зернами микронаполнителя, цемента и других инертных материалов. Дальнейшее увеличение доли микронаполнителя (шлама) против оптимального требует пропорционального увеличения количества воды, что не способствует увеличению прочности бетона.

Для сравнения эффективности использования мелкого наполнителя изготовили серию бетонных кубов с ребром 10 см, где в качестве мелкого наполнителя использовали природный барханный песок с Мк = 1...1Д и продукты его домола в шаровой мельнице. В результате домола наблюдалось незначительное увеличение удельной поверхности этих песков (от 460 до 476 см2/г), определяемой по формуле А. С. Ладинского.

Опыты свидетельствуют, что замена доли мелкого заполнителя (песка с Мк = 3,4) более мелкими песками и его измельчение не приводит к увеличению прочности бетона, хотя введение последних потребовало значительного увеличения количества воды затворения. Анализ, выполненный по результатам исследования, свидетельствует о том,, что литые бетоны с микронаполнителями набирают близкую к проектной прочность в возрасте 30 сут.

Результаты опытно-промышленной проверки лабораторных испытаний показали, что для укладки литых бетонных смесей необходимо оснащение формовочной установки верхними бортами и применение специальных бункеров. При проведении серии опытных формовок были изменены режимы уплотнения бетона (сокращены до 5...7 с).

При таких режимах вибрации получены бетоны, по прочности не уступающие тем, которые формовались по обычным режимам. Отформованные изделия после прогрева и 4-часового выдерживания при 90 ° С перемещали в камеры для прохождения второй стадии термообработки с циклом 6 ч. При этом получены более качественные поверхности изделий, что позволяет отказаться от дополнительной их отделки. Последнее обстоятельство обеспечило экономию 435 тыс. р. в год.

Выводы

Введение в состав бетонов тонкомолотой добавки мраморного шлама позволяет получить высокоподвижные бетонные смеси при сохранении расхода цемента (по СНиП 5.01.23-83) для бетонов класса В15).

Введение в состав бетонов мраморного шлама как тонкомолотой добавки более эффективно по сравнению с мелкими песками (с Мк = 1...2) и продуктами его домола.

Качество поверхностей бетонных изделий, отформованных с добавкой мраморного шлама, улучшается.

В связи с увеличением подвижности бетонных смесей, изготовленных с применением указанной добавки, необходима разработка особой технологии вертикального формования панелей.

Бетон и железобетон, 1993 №11