М.Н.КОКОЕВ, канд.экон. наук (Кабардино-Балкарский госуниверситет), Срезание железобетонных свай с предварительным плавлением арматуры токами высокой частоты

Свайные фундаменты имеют широкое распространение, так как их применение позволяет снизить объем разработки грунта и ускорить выполнение строительных работ. Железобетонные сваи забивают дизель-молотами или погружают вибраторами до заданного отказа. При этом высоты надземных частей свай оказываются различными. Их выравнивание производят удалением лишней части свай.

Срезку непогруженной части сваи осуществляют в несколько приемов. Сначала разрушают отбойными пневматическими молотками бетон сваи на заданной отметке, а затем производят срезку арматуры с помощью газовых резаков. Эти работы трудоемки и малопроизводительны, а поверхность среза сваи получается рваной. На таких срезах допускается устройство только монолитных ростверков.

В МГСУ была разработана новая конструкция забивной сваи, которая объединяет оголовок (капитель) и ствол сваи [1]. В этом случае устройство фундамента сводится к выполнению двух строительных операций: погружению забивной сваи-капители до проектной отметки и монтажу надземных конструкций возводимого здания на свае, погруженной до необходимой высоты надземной части. Способ погружения свай до проектной отметки разработан в НИИпромстрое и внедрен на некоторых стройках Подмосковья.

Различие по высоте выступающих частей свай при их забивке до заданного отказа зависит от инженерно-геологических условий строительной площадки, поэтому погрузить сваи в грунт до проектной отметки не всегда удается. Этого трудно добиться, например, при работе на валунно-галечных грунтах или когда слой осадочных пород покрывает коренные породы, верхняя граница которых близко подходит к поверхности и залегает на разной глубине в пределах одной площадки. Такие условия характерны, в частности, для многих мест Северного Кавказа, Южного Урала, Алтая, юго-восточной части Сибири и других районов РФ. Таким образом, исключить обрезку забивных свай не всегда удается, следовательно, актуальна проблема снижения трудоемкости подобных работ.

Известно, что предельная величина растягивающих напряжений для камня, в том числе и для бетона, в десятки раз ниже, чем величина допустимых напряжений сжатия. В работе [2] проведено исследование механических свойств каменных материалов более десяти видов. Установлено, что их средняя прочность на разрыв равна 3,4 МПа, что в 33,5 раза ниже прочности пород на сжатие. Кроме того, камень разрушается при малой линейной относительной деформации, которая в среднем равна 0,32%. Из этого следует, что количество энергии, необходимое для разрушения камня под действием растягивающих напряжений, соответствует 0,001 того количества, которое требуется для его разрушения при сжатии. Однако несмотря на то, что бетон плохо противостоит растяжению, ровно срезать или отломить верхнюю часть сваи в заданном месте не удается из-за наличия арматуры.

Отметим, что попытки использования высокочастотного нагрева для разрушения бетона были предприняты во Франции еще в конце 1970-х годов [3]. Но в этих опытах ставилась задача по разрушению не арматуры, а самого бетона за счет интенсивного высококачественного прогрева его массы с целью дегидратации цементного камня и выделения паров воды, давление которых должно было разрушать бетон. Возможность плавления арматуры в локальной зоне таким способом не рассматривалась. Исходя из цели, предполагалось использовать электромагнитное поле очень высокой частоты, равной сотням мегагерц, аналогично тому, как это происходит в микроволновых печах. Представляется, что хотя в методе французских ученых физический подход правилен, практически он не скоро найдет применение из-за очень высокой цены киловатт-часа сверхвысокочастотной энергии, подводимой к разрушаемому бетону, желаемый объем переработки которого во многих случаях измеряется сотнями тысяч тонн в год.

Нами разработан способ срезания железобетонных свай, предусматривающих локальное разрушение стальной арматуры плавлением ее токами высокой частоты непосредственно внутри железобетона, т.е. in situ.

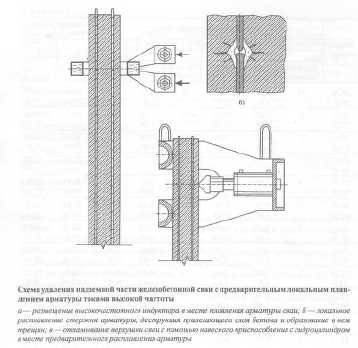

Схема способа представлена на рисунке. Предварительное плавление арматуры в заданном месте намного упрощает последующее разрушение сваи и повышает точность и качество среза. С этой целью на сваю устанавливают одно- или многовитковый индуктор, подключенный к генератору токов высокой частоты (ТВЧ). Индуктор размещают так, чтобы максимальная напряженность генерируемого им поля приходилась на выбранное место разрушения арматуры внутри сваи (позиция а на рисунке).

Известна связь между частотой тока в индукторе и поперечными размерами металлической детали, которую хотят нагревать до высокой температуры, — чем меньше размеры нагреваемой детали, тем выше должна быть частота тока [4]. В случае нагрева стальной арматуры до плавления необходимо рассматривать две стадии процесса. При нагреве до точки Кюри (около 770°С) в расчете поглощаемой мощности учитывают электропроводность материала и его магнитную проницаемость. При нагреве выше этой точки, когда магнитная проницаемость стали снижается до 1, учитывают только электропроводность металла при соответствующей температуре. Для дальнейшего нагрева металлической арматуры до плавления частота генератора должна быть существенно выше 0,5 МГ ц.

Объем арматуры в свае занимает лишь небольшую ее часть, поэтому эффективность использования мощности индуктора необходимо считать не более 15-20%. Приняв величину выходной мощности генератора равной 10 кВт, найдем, что для локального плавления стальной арматуры железобетонной сваи, содержащей, например, 5-6 продольных стержней диаметром 20 мм, достаточно 4-5 мин. Время нагрева можно снизить в 3—4 раза за счет повышения мощности генератора. Однако использовать более дорогое оборудование невыгодно из-за неизбежно низкого коэффициента его загрузки в течение года. Впрочем, это возможно для специализированных организаций, постоянно занимающихся возведением фундаментов и других объектов с использованием забивных свай.

В результате локального нагрева арматуры токами высокой частоты до температуры 1400-1500°С часть тепла от металла передается прилегающему бетону. Последний вблизи арматуры разрушается вследствие термических напряжений, дегидратации цементного камня, а также в результате давления выделяющихся паров воды, образующихся при деструкции бетона (позиция б на рисунке). Образование видимого разрыва арматуры при ее плавлении и последующем остывании происходит в результате расширения первоначальной полости, занятой арматурой, так как жидкий металл имеет больший объем, чем металл, находящийся в твердой фазе.

Для последующего удаления верхней части сваи после плавления арматуры достаточно небольшой изгибающей нагрузки, прилагаемой с помощью навесного приспособления с гидроцилиндром (позиция в на рисунке).

Освоение данной технологии обрезки забивных свай не требует разработки специального генератора ТВЧ. Для этих целей возможно применение одного из уже существующих типов отечественных генераторов, ранее созданных для машиностроения и других отраслей народного хозяйства. Задача состоит в правильном выборе генератора и небольшой доработке его для применения в конкретных условиях. Техническая документация к генераторам обычно включает и чертежи рекомендуемых индукторов. Индуктор для обрезки свай должен быть несколько изменен. Изготовление 2-3 типоразмеров индукторов, рассчитанных для нагрева арматуры в сваях с наиболее ходовыми размерами поперечного сечения, возможно в мастерских строительной организации.

Бетон и железобетон, 1998 №5