Г.В.ТОПИЛЬСКИЙ, М.Л.ЗАЙЧЕНКО, кандидаты техн. наук, Л.Н.ФРОЛОВА, инж. (ВНИИжелезобетон), Пленкообразующие материалы для ухода за бетоном

Эффективная защита твердеющего бетона от обезвоживания достигается устройством на его открытой поверхности влагозащитного пленочного покрытия, формируемого нанесенным на бетон жидким пленкообразующим материалом (ПМ). Существует значительное количество ПМ в виде органических растворов и водных дисперсий высокомолекулярных веществ, позволяющих осуществлять без- влажностный уход за цементобетонным покрытием (ЦБП) автомобильных дорог и аэродромов [1...4], бетонопленочными облицовками оросительных каналов [5...6] и сборным железобетоном при энергосберегающих способах тепловой обработки [7]. ПМ препятствуют высушиванию и испарительному охлаждению изделий на ранней стадии твердения. Ускоряют гидратацию цемента и твердение бетона, повышают его прочность, плотность, водонепроницаемость, коррозионную стойкость, снижают усадку и предотвращают поверхностное трещинообразование. При отсутствии или ненадлежащем уходе до 20...30% цемента в бетоне остается непрогидратированном и безвозвратно теряется, а пересушенные изделия даже при эксплуатации во влажной среде не восстанавливают полностью своих проектных показателей и прежде всего по долговечности.

В СНГ ПМ нашли широкое применение в дорожном, аэродромном и мелиоративном строительстве, что отражено в СНиП 3.06.03 “Автомобильные дороги”, СНиП 3.06.06 “Аэродромы” и СНиП 3.07.04 “Мелиоративные системы и сооружения”. Однако в СНиП 3.09.01 “Производство сборных железобетонных конструкций и изделий" и в СНиП 3.06.04 “Мосты и трубы” при констатации требования защиты бетона от обезвоживания не указываются способы ее осуществления. В СНиП 3.03.01 “Несущие и ограждающие конструкции" рекомендуется влажностный уход за бетоном с помощью влагоемкого покрытия, распыления воды или устройства водного слоя на поверхности бетона.

В то же время в стандартных рекомендациях ACI 308 (США) наряду с влажностным предусматривается безвлажностный уход за бетоном. ПМ рекомендованы для ухода за дорожными покрытиями и другими плитами на грунте; за бетоном сооружений и конструкций (стены, колонны, плиты, балки, подошвы фундаментов, сваи, несущие стены, настилы, мосты, ограждения, откосы, облицовки тоннелей и канализационных труб); за сборным железобетоном (трубы, блоки, балки швеллерного, таврового и двутаврового сечения, колонны, стеновые панели, панели перекрытий), в том числе после их распалубки; за вертикальными элементами, изготовленными в скользящей опалубке (дымовые трубы, силосы, шахты элеваторов и другие конструкции); за оболочками; за жаростойким,теплоизоляционным и торкрет-бетоном. При этом вводятся ограничения на обработку указанными материалами бетонной поверхности, подлежащей омоноличиванию, окраске или покрытию кафелем; в элементах стыков, при невозможности удаления пленки ПМ перед последующими бетонными работами, а также при предъявлении повышенных требований к внешнему виду изделий.

Современные ПМ пришли на смену растворным и латексным пленкообразующим материалам. Растворные ПМ благодаря доступности органических растворителей и простоты изготовления применялись в мировой практике в основном до 1970-х гг., а в нашей стране при уходе за дорожным бетоном (состав “помароль”) — вплоть до 1990-х гг. Эти составы токсичны, экологически опасны, экономически невыгодны. До 70% их массы составляет растворитель, который при формировании влагозащитной пленки на бетоне испаряется и безвозвратно теряется. Использование таких ПМ в промышленности сборного жележобетона недопустимо.

Широкое развитие латексной промышленности вызвало появление в конце 1960-х гг. целой гаммы латексных составов и смесевых композиций для ухода за бетоном на основе бутадиен-стирольных сополимеров (СКС-65ГП, СКС- 50КГП, БС-50, СКС-С, СКС-30, ТИНБ, ЭКЧ-47), натурального (ква- литекс) и бутилового (БК) каучуков, акрилатов (‘Sokrat’) и т.д. Однако эти составы дороги, нетехнологичны при распылении (забивают форсунки, шланги), расходуются в больших количествах, особенно при применении ПМ на бутадиен- стирольных латексах (БС-50 и др.).

По мере создания многотоннажных производств высокоэффективных поверхностно-активных веществ (ПАВ) появилась возможность в 1970... 1980-х гг. синтезировать стабильные концентрированные вододисперсные ПМ на парафиносодержащих, нефтеполимерных и полиэтиленвосковых продуктах, характеризующихся безвредностью, доступностью сырья, легкостью приготовления дисперсий, высокой защитной способностью. Были разработаны парафиновые (французский патент 2083520; составы “ВПС”, СССР; “Curing 101”, Германия), парафиномасляные (пат.США 4239540; “ВДСВ”, СССР), парафино-латекс- ные (пат.РФ 2083520; “ВПС-Д”, Россия; “Betokem-OM”, Норвегия), парафино-смоляные (“Curing 60, 70", Италия; WR-1, WR-2; WRS-1, WR-2, Япония), нефтеполимерные (“ВЭП”, Беларусь), полиэтиленвосковые (“Concur WB", Ирландия) и другие ПМ.

За рубежом такие материалы производят фирмы: “Fosrog Ltd” (Ирландия); “Betokem A/S” (Норвегия); “Protex ind. Inc.” (США); “GMBH” (Германия); “AOJ” (Япония) и др. ПМ на органических растворителях выпускались Англией (фирма “Alum”, ПМ “Alum Concur 90"), Норвегией (“Betokem A/S”, парафино-резиновый ПМ “Betokem-O” на уайт-спирите), Францией (ПМ “Sevecure 40”), ГДР (ПМ “ТГЛ 173-65”).

В б.СССР для ухода за ЦБП дорог и аэродромов вначале применяли лак“этиноль” на растворителе ксилоле; разжиженный керосином битум с дополнительным осветлением пленки; латекс СКС- 65ГП (ВСН Минтрансстроя 139-68); битумную эмульсию (БА-1, БА-2, СА) и ПМ “помароль” на основе инденкумароновой смолы, петролатума и смеси сольвента и уайт- спирита (ВСН 139-80). Сейчас в России используют в основном вододисперсные ПМ:ВПС-Д (ТУ 21-33-119-92) и ВПС-ДТ (ТУ 2241166-00284807-96); латексную композицию ВПМ (ТУ 2514-02700149274-96) на латексе БС-50 с минеральным наполнителем и эмульсии ВЭП-1 и ВЭП-2 (ТУ 218- БССР-68-90). Производство ВПС- Д и ВПС-ДТ (г.Шебекино), а также ВПМ (г.Калининск) многотоннажное, но в последние годы выпуск этих продуктов резко сократился из-за снижения объемов строительства.

В опытном порядке для ухода за бетоном применялись водные растворы мочевиноформальде- гидной (МФ-17) и ацетонформальдегидной (АЦФ-ЗМ) смол, водные дисперсии сополимеров эфирокис- лот (депрессор “ДСШ”), жидкое стекло, краски — перхлорвинило- вая фасадная ХВ-161 на растворителе и водоэмульсионная ЭКЧ- 47, битумно-латексная эмульсия ЭГИК, состав ПЗС ИХН (ТУ СШЖИ 1188-89) и др. Все они не отвечают полностью требованиям, предъявляемым к ПМ для ухода за бетоном, и не нашли широкого применения.

ПМ наносят на открытую поверхность изделий серийными пневматическими или безвоздушными краскораспылителями (АВД “Финиш-211”, 7000Н, КРУ, КРП и др.), причем последние более предпочтительны из-за меньших (до 20%) потерь материала на туманообразование. Для нанесения ПМ на протяженные железобетонные конструкции (ЦБП автодорог и аэродромов, облицовки каналов и т.д.) применяют платформы по уходу за бетоном или машины-распределители ПМ комплекта бетоноукладочных машин фирм “Анкон” и “Автогрейд” (США), “Альконс” (ФРГ), “Рахко”, ДС-105, “ЭНЦ-3” (Россия) и,др.

Допустимая вязкость ПМ по вискозиметру ВЗ-4 при 20±2°С не должна превышать для краскораспылителей 60 с, для машин-распределителей — 25 с. Время формирования пленки на бетоне в зависимости от вида и расхода ПМ, температуры, относительной влажности воздуха и скорости ветра составляет 1...8 ч. На начальной стадии ПМ работают как депрессор влагоиспарения, а после завершения пленкообразования — как паронепроницаемая мембрана. Общепринятый расход при испытании ПМ по зарубежным стандартам составляет 200 г/м2. Однако в производственных условиях такой расход ПМ почти не применяется, так как требует соответствующего распылительного оборудования и чистоты отделки поверхности бетона. Машины-распределители ПМ, например, не всегда могут обеспечить расход материала менее 300 г/м2. С другой стороны, при малом расходе ПМ (150...200 г/м2) возрастает опасность получения неоднородного по толщине пленочного покрытия на поверхности бетона с развитым микрорельефом из-за утончения пленки на отдельных микровыступах. Поэтому по ACI 308 на грубые поверхности торкрет-бетона и бетонные поверхности дорожных покрытий с “глубокой текстурой” рекомендуется наносить два слоя ПМ с расходом по 0,2 л/м2 каждый. Такой прием позволяет уменьшить общее время пленкообразования и повысить качество пленочного покрытия.

Важным фактором эффективного и разностороннего применения ПМ в строительстве и производстве сборного железобетона является наличие в стране развитой нормативно-технической базы на производство, испытание и применение таких материалов. В США стандарты на испытание ПМ и их спецификацию были разработаны в начале 1940-х гг. и затем периодически перерабатывались (ASTM С 156-41; С 156-55 т; С 156-74; С 156-80а; С 156-91; С 309-74; С 309-80; С 309-91). В Англии действует стандарт BS 7542-92 (взамен BS 00 147-87 “Методы испытания составов, применяемых для ухода за бетоном”), а также стандарт BS 8110-85 со спецификацией материалов (п. 1032) для дорожных работ. В России таких стандартов нет.

Комплексные технические требования к ПМ сформулированы в [1]. Важнейшей характеристикой таких материалов является водоудерживающая способность(ВУС) пленочного покрытия, формируемого на бетоне. Сравнение зарубежных стандартов показывает, что для оценки эффективности защиты бетона используют разные критерии при близких методах испытания ПМ.

По ASTM С 156-91 цементнопесчаные (ЦП) образцы-плитки размером 150x300 мм в верхней части, 145x295 мм в нижней части, толщиной 50±2 мм и модулем открытой поверхности (Моп) 20 м~1 после нанесения ПМ прогревают в течение 72 ч при температуре 37,8±1,1°С, относительной влажности воздуха (ф) 32±2% и скорости его циркуляции (VB) в камере, позволяющей испарять растворитель из ПМ и удалять пары из камеры. При этом поток воздуха над образцами должен обеспечивать скорость испарения воды 2...3,4 г/ ч (по приложению А1 к стандарту). Образцы для испытаний готовят из ЦП смеси по заданной технологии с В/Ц=0,4 в комнатных условиях при температуре 23±2°С и ф = 50± 10%. Особые требования предъявляются к подготовке поверхности образцов и герметизации их краев, технологии нанесения ПМ и методике определения в нем массовой доли нелетучих веществ. Критерием ВУС ПМ приняты удельные водопотери бетона за 72 ч испытания, которые по требованиям стандарта ASTM С 309 не должны превышать 0,055 г/см2 защищенной поверхности бетона.

Учитывая критериальный подход к оценке ВУС ПМ при испытании по указанному методу, считаем ошибочным в методике [3] использование ЦП образцов меньшего размера (105x105x20 мм) с Моп = 50 м-1. Поскольку с увеличением Моп образцов существенно возрастают кинетика и величина их водопотерь при твердении [8], такая методика приводит к перерасходу ПМ для достижения нормируемой величины ВУС.

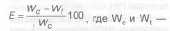

По британскому стандарту BS 7542-92 (BS 00 147-87) аналогичные по размерам образцы (как в ASTM С 156) формуют из смеси Ц:П = 1:3,В/Ц = 0,44. Три пары образцов, каждая из которых состоит из контрольного (без покрытия) и защищенного ПМ образца, прогревают в камере по BS 2648 при температуре 38±1°С, ф = 35±5% и VB = 0,5 м/с и взвешивают через 24,48 и 72 ч. “Индекс эффективности защиты бетона” через 72 ч испытания не должен быть менее 75% и определяется по формуле

В бельгийском стандарте NBN 748-15 эффективность ПМ также оценивают в процентах водопотерь защищенного образца от величины водопотерь неухоженного образца. По методике В.Альбрехта (Германия) испытание ПМ проводят на образцах (Ц:П = 1:3,В/Ц= = 0,42) при температуре 30±2°С и Ф = 40±3% в течение 3,7 и 14 сут [1]. Защитный коэффициент ПМ, рассчитанный по формуле, аналогичной вышеприведенной, должен составлять на третьи сутки непрерывного испытания не менее 50%. В отечественных нормативно-технических документах (НТД) эффективность ПМ определяют как по критерию ASTM, так и по защитному коэффициенту. Дорожные ПМ испытывают по методике Со- юздорИИИ определения защитной способности материала в условиях сухого жаркого климата, разработанной на основе ASTM С 156- 80а, а также по уточненной (в соответствии с ASTM С 156-91) методике ВНИИжелезобетона и СоюздорНИИ (см. ТУ 21-33-119-92). В последней сохранены размеры образцов-плиток, принятых в американском стандарте. Испытания образцов (Ц:П = 1:3, В/Ц = 0,4) с ПМ проводят в течение 72 ч воздушно-сухого прогрева при температуре 40±2°С, ф = 30±2% и VB = =0,5 м/с. Допустимые удельные во- допотери (AWf) при испытании не должны превышать 0,055 г/см2.

Однако ПМ для ухода за сборным железобетоном при тепловой обработке [7] не могут испытываться по указанной методике из-за высокой температуры (50,..75°С) применения. Поэтому для характеристики их ВУС используется защитный коэффициент (Kf). Методика его определения разработана ВНИИжелезобетоном [9] и уточнена в проекте стандарта РФ “Материалы пленкообразующие для ухода за бетоном. Общие технические условия”. По этой методике контрольные и защищенные ПМ цементнопесчаные образцы подвергают воздушно-сухому прогреву при температуре 70±2°С, ф = =15±2% и Ув = 0,5 м/с по режиму 2+2+18+2 ч. Данная методика адаптирована к реальным заводским режимам воздушно-сухого, кондуктивного (в термоформах), электроиндукционного и солнечного прогрева сборного железобетона [7].

По данным количественного рентгеновского анализа, режим воздушно-сухого прогрева образцов с ПМ при испытании по ASTM С 156 (40°С, т = 72 ч) по степени завершенности процессов гидратации цемента практически идентичен режиму прогрева образцов (70°С, т = 20 ч) при определении Kf ПМ. На основании этого уточнено допустимое значение защитного коэффициента (/Tf > 75%) для указанных ПМ.

Следует отметить, что предлагались альтернативные методы определения ВУС ПМ, которые не нашли распространения. Е.Н.Ма- линский и др. (а.с. 800876, СССР, 1981) разработали методику (Пособие по гелиотермообработке бетонных и железобетонных изделий с применением пленкообразующих составов (к СНиП 3.09.01-85). НИИЖБ Госстроя СССР — 1989. — 53 с.), основанную на сравнительном измерении величины пластической усадки бетона, защищенного и не защищенного ПМ. Однако она оказалась малочувствительной для ПМ различной защитной способности. По [6], величина водопотерь бетона с ПМ после 3 ч испытания при температуре 40°С и ф = 30% не должна превышать 3% его первоначальной влажности. Учитывая изложенное о стандартных методах испытания ПМ, указанную методику нельзя признать обоснованной.

Согласно действующим НТД уход за бетоном должен продолжаться до достижения им 75...100% проектной прочности. Отформованные изделия в зависимости от температуры воздуха и бетона, относительной влажности и скорости ветра могут терять до 50...70% массы воды затворения. Большая ее часть удаляется в первые 6...7 ч твердения бетона. Считается (ASI 308 и др.), что при скорости испарения воды из бетона, превышающей 0,5 кг/(м2 ч), образование трещин от пластической усадки является неизбежным. В связи с этим уход за бетоном надо начинать сразу после отделки его поверхности. Однако гидрофобные растворные ПМ (помароль, Alum Concur 90 и др.) нельзя сразу наносить на свежеуложенный бетон, так как они не смачивают его влажную поверхность и не образуют сплошной защитной пленки. Поэтому все отечественные НТД, содержащие разделы по уходу за бетоном (СНиПы и др.), разработаны с учетом гидрофобных свойств ПМ “помароль” и регламентируют проведение ухода в несколько этапов. Начальный этап осуществляют полиэтиленовой пленкой, брезентом, влагоемкими материалами, депрессором ДСШ и т.д. Согласно п.3.92 Руководства по производству бетонных работ в условиях сухого жаркого климата. М. — 1977. — 80 с., продолжительность такого ухода перед нанесением растворного ПМ должна быть не менее 30 мин. После исчезновения с поверхности бетона свободной воды и “водного блеска” наносят ПМ, но не слишком поздно, чтобы не допустить его абсорбции бетоном. Учитывая недостаточную защитную способность “помароля” при температуре воздуха выше +25°С, регламентируется двойное его нанесение на бетон с общим расходом 600 г/м2.

В отличие от растворных гидрофильные вододисперсные ПМ (ВПС-Д, ВЭП, Concur WB) позволяют осуществлять одностадийный уход за бетоном. Они наносятся сразу после отделки его поверхности за один проход машины- распределителя ПМ. Указанные изменения в технологии ухода за бетоном должны быть отражены в действующих СНиПах, стандартах и т.д.

ВНИИжелезобетон по согласованию с Госстроем РФ разработал в 1998 г. проект стандарта РФ “Материалы пленкообразующие для ухода за бетоном. Общие технические условия’’. Стандарт устанавливает классификацию ПМ и общие технические требования к ним, а также требования по безопасности и охраны окружающей среды, правила приемки, транспортирования и хранения, методы контроля технических характеристик. По классификации, принятой в стандарте, ПМ подразделяются на два класса: вододисперсные (В) и растворные (Р) — на органических растворителях; натри вида: “А” — рядовые общего назначения и “Д” — дорожные, применяемые при температуре 5...45°С, а также “Т” — термостойкие, выделенные в отдельный вид и предназначенные для ухода за сборным железобетоном при тепловой (50...80°С) обработке (кроме пропаривания). В зависимости от цвета и свойств пленочных покрытий ПМ подразделяются на четыре типа: “Н" — неокрашенные или с непрочной окраской от бесцветных, полупрозрачных до светлых; “С” — светоотражающие, предохраняющие бетон от перегрева солнечным облучением; “Л” — лабильные неокрашенные, постепенно впитывающиеся в бетон и не препятствующие последующему омоноличиванию обработанной поверхности, и “К” — кольматирующие (антикоррозионные), снижающие водопоглощение поверхностного слоя бетона.

Принципиальное отличие стандарта от зарубежных аналогов состоит в том, что ВУС ПМ в зависимости от их функционального назначения и области применения определяют по двум методикам: по удельным водопотерям бетона (AWf) для видов “А” и “Д” и по защитному коэффициенту (Kf) — для ПМ вида “Т”.

Введение стандарта в действие существенно повысит эффективность и обеспечит более широкое применение ПМ в строительном комплексе страны. Единая стандартная методика испытания и сертификация ПМ позволят исключить появление на рынке России неэффективных или токсичных материалов. Так, выпускаемый заводом “КРИЗ” (г.Калининск) материал “ВПМ”, по данным ВНИИжелезобетона и лаборатории дорожного бетона (ЛДБ) Союздор- НИИ, не выдерживает в последние годы испытаний на ВУС даже при расходе 500 г/м2. Однако лаборатория технологии строительства бетонных покрытий СоюздорНИИ рекламирует “ВПМ” как кондиционный материал с расходом 200...250 г/м2. В 1996 г. партии этого материала были забракованы при строительстве взлетно-посадочных полос (ВПП) в аэропортах “Иркутск” и “Челябинск”, а в 1998 г (а/п “ Каза н ь”) при температуре воздуха выше +25°С он не обеспечивал нормируемую защиту ЦБП ВПП при трехслойном нанесении с общим расходом 750 г/м2, что приводило к растрескиванию бетона.

Актуальным является вопрос об экологической безопасности ПМ (Г.В.Топильский, Л.И.Фролова. О безопасности пленкообразующих составов для ухода за бетоном// Бетон и железобетон. — 1994. — № 5. — с. 28). Импортный ПМ “Concur WB”, примененный при реконструкции ВПП а/п “Шереметьево”, при хромато-масс-спектроскопическом исследовании показал наличие дициклогексиламина, относящегося к сильным канцерогенам.

Новый стандарт, отражающий достижения в области нормирования, разработки, испытания и применения пленкообразующих материалов для ухода за бетоном, будет способствовать повышению конкурентоспособности ПМ, выпускаемых в РФ. Современные промышленные ПМ являются продуктом наукоемких технологий, и их цена на мировом рынке колеблется от 1,5 до 10 дол. США за 1л.

Разработанные ВНИИжелезобето- ном при участии ЛДБ СоюздорНИИ и ряда других организаций вододисперсные составы серии ВПС-Д [4] на основе парафиносодержащих продуктов по ряду свойств превосходят зарубежные аналоги. Обладая дополнительным кольматирующим и гидрофобизирующим действием, ВПС-Д повышают коррозионную стойкость и долговечность защищенного бетона.

Проведенный анализ отечественного и зарубежного опыта по пленкообразующим материалам показывает настоятельную необходимость широкого применения ПМ в строительном комплексе страны как табельного средства для защиты бетона от обезвоживания и обеспечения проектной долговечности монолитных и сборных бетонных и железобетонных изделий и конструкций при эксплуатации.

Бетон и железобетон, 1999 №2