Н.А.МАРКАРОВ, д-р техн. наук, проф., В.Г.АСАТРЯН, инж. (НИИЖБ), О замене электротермического способа натяжения арматуры механическим при изготовлении многопустотных настилов

Более 30 лет тому назад предложенный отечественными специалистами электротермический способ натяжения арматуры позволил резко увеличить производство эффективных преднапряжений железобетонных конструкций. Особенно широко и практически повсеместно этот простой способ натяжения стержневой арматуры стал применяться при изготовлении многопустотных настилов для перекрытий, составляющих временами до 30% всего объема сборных железобетонных изделий, производимых в нашей стране.

Как известно,технологический процесс преднапряжения стержневой арматуры при электротермическом способе осуществляется следующим образом: производят точный обмер и резку арматуры, затем на концы стержней крепят анкера различного типа ("обжатая спираль или “высаженная головка”, создание анкера путем опрессовки шайб и др.). На нагревательной установке к концам арматуры подводя электрический ток большой мощности, в результате чего арматура нагревается до определенной температуры (не выше 400-500°С)и,увеличиваясь в длине на заданную величину, позволяет свободно устанавливать ее в упоры силовой формы в горячем состоянии. Остывая, арматура укорачивается и концевыми анкерами упирается в упоры формы, в результате чего происходит натяжение стержней.

Следует отметить, что такой способ преднапряжения арматуры не используется ни в одной другой стране мира И причин тому несколько: отсутствие контроля степени нагрева арматуры, большой разброс преднапряжения в отдельных стержнях (чаще всего в меньшую сторону по сравнению с проектным уровнем) и зависимость точности натяжения от состояния силовых форм.

При этом способе резкая (динамичная) передача усилия преднапряжения на бетон путем обрезания стержней около упоров из- за отсутствия возможности плавного отпуска приводит к образованию трещин в торцах многопустотных настилов, снижающих их качество. И, конечно, этот способ сопряжен с огромными энергозатратами для нагрева арматурной стали.

О всех перечисленных недостатках электротермического способа у нас известно давно.

При этом из-за отсутствия возможности контролировать фактическую температуру при нагреве снижаются несущие свойства используемой арматуры при ее перегреве (свыше 450°С). А при переходе на более эффективные классы арматуры, например, с AT-V на Ат-VI или Ат-VII, у которых следует увеличивать и уровень преднапряжения, использование электротермического способа, в рамках необходимости ограничения температуры нагрева (400-450°С), и вовсе невозможно. Как следствие, из-за снижения уровня преднапряжения в арматуре при эксплуатации возрастают прогибы многопустотных настилов.

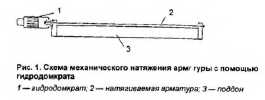

Со всеми известными недостатками этого способа натяжения арматуры мирились до определенного времени Однако с увеличением стоимости энергоносителей, в том числе электроэнергии, применение данного способа для заводов ЖБИ во многих регионах России и особенно в странах СНГ стало очень дорогим.Энергозатраты при изготовлении многопустотных настилов могут быть существенно снижены, если исключить электротермический метод натяжения арматуры Целесообразной альтернативой последнему можно считать механический способ преднапряжения арматуры, при котором из общих затрат на этот передел фактически полностью исключаются расходы электроэнергии, составляющие, по данным заводов ЖБИ, 17 . 20%, а также повышается качество продукции (рис 1).

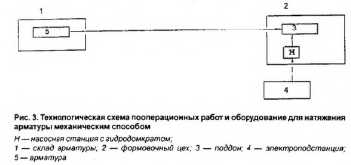

При переходе на механический способ возможен также отказ от значительного количества оборудования и освобождение производственных площадей. В большинстве случаев механический метод натяжения можно применять на существующих поддонах (формах) практически без их кардинальной переделки и остановки действующего производства на технологических линиях. При этом обеспечивается значительное улучшение качества железобетонных настилов за счет повышения точности натяжения арматуры. Кроме того, появляется возможность применения арматуры с более высокими прочностными характеристиками (AT-VI, Ат-VII).

При замене электротермического способа натяжения механическим из технологического цикла исключается значительное число процессов по заготовке арматурных элементов с анкерами типа "высаженная головка" или с шайбой. Исключается также пооперационная переброска или перекидка арматуры от одного станка к другому.

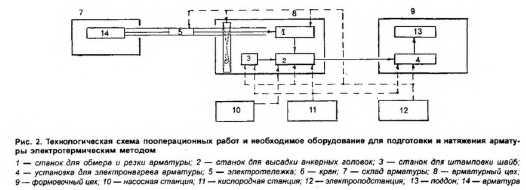

Для сравнения на рис.2 показана технологическая схема пооперационных работ и оборудование для подготовки к натяжению арматуры электротермическим способом а на рис.3 — то же, для натяжения механическим способом. Анализ показал, что при переходе на последний из технологической цепочки по подготовке к натяжению электротермическим способом исключается следующее оборудование: станок для точного обмера и резки арматуры; станок для высадки анкерной головки; штамповочный станок для изготовления шайб; электронагревательная установка для нагрева арматуры; электротележка; кран-балка и др. Общая стоимость перечисленного оборудования на примере одного из заводов ЖБИ составила (в ценах 1997 г.) 437,8 млн.р.

Кроме того, исключается ряд установок и коммуникаций, обслуживающих и подающих к станкам необходимые для их работы сжатый воздух, воду и, конечно, электроэнергию; значительно сокращаются и производственные площади, занимаемые вышеперечисленным оборудованием (до 300 м2).

На основе ориентировочных расчетов установлена и окупаемость оборудования при переводе электротермического способа натяжения на механический способ. Так, при условии выпуска на одной технологической линии на указанном заводе ЖБИ 40 шт. многопустотных настилов размером 1,2x6 м при односменной работе в год будет изготовлено 10 400 шт. (или 75 000 м2 изделий), а срок окупаемости составит несколько месяцев.

В НИИЖБе проведен большой объем конструкторско-технологических и экспериментальных работ, которые показали возможность перехода на механический способ натяжения без остановки производства и необходимости больших капвложений.

Разработана технология и налажено производство малогабаритных гидродомкратов, на которые нами получены патенты РФ. Такой переход возможно осуществить как при наличии различных анкерных устройств, обычно применяемых на действующих заводах ЖБИ (высаженные головки, опрессованные шайбы), так и путем использования новых анкеров типа "опрессованная гильза". В этом случае с использованием разработанных простейших устройств и имеющихся гидродомкратов можно в кратчайшие сроки освоить механическое натяжение стержневой арматуры различных классов и диаметров (10, 12, 14, 16 мм) с контролем преднапряжения, что в значительной степени повысит качество многопустотных настилов.

Предлагаемый механический способ натяжения арматуры целесообразно использовать при изготовлении и других конструкций

Бетон и железобетон, 2000 №1