B. А.КЛЕВЦОВ, чл.-корр. РААСН, д-р техн. наук, проф. C. И. ИВАНОВ, инж. (НИИЖБ), О минимальной жесткости диафрагм рамно-связевого каркаса при образовании в них технологических трещин

Высокие темпы возведения многоэтажных зданий из монолитного железобетона приводят к тому, что разработанные ранее правила, предотвращающие появление технологических трещин становятся трудновыполнимыми, Кроме этого, многообразие конструктивных форм зданий иногда приводит к возникновению значительных усилий при возведении зданий от усадки и температуры [1]. Все это делает часто неизбежным появление трещин. Трещины в железобетоне - естественное явление. Следует только уметь оценить их влияние, отделить недопустимые трещины от допустимых. В связи с этим в лаборатории железобетонных конструкций и контроля качества НИИЖБа проводится комплекс исследований, посвященных этому вопросу.

Настоящая статья посвящена изучению влияния трещин в диафрагмах жесткости многоэтажных зданий.

В работе [2] изложена методика моделирования трещин и пересеченной трещиной арматуры в расчетной модели здания, составленной для расчета с помощью МКЭ.

С использованием этой методики были смоделированы некоторые частные случаи расположения трещин и некачественных швов бетонирования в диафрагмах жесткости ряда конкретных зданий.

По результатам расчетов было получено, что трещины во многих случаях не влияют на работу диафрагм. Возник вопрос о корректности моделирования трещин упомянутым выше способом. Для ответа на него были проведены расчеты одних и тех же диафрагм при наличии и при отсутствии трещин, отлажены способы математического моделирования трещин, оценена погрешность использования плоских и объемных конечных элементов при моделировании различных элементов конструкции. Были сравнены результаты расчетов простейших моделей с помощью МКЭ и Теории Составных Стержней (ТСС). По результатам предварительных расчетов было установлено, что перечисленные параметры моделирования трещин не играют существенной роли.

Тогда возникло предположение о наличии запасов по прочности и жесткости в принятых подходах к проектированию диафрагм некоторых каркасных зданий.

В литературе оказалось крайне мало данных по назначению минимальной жесткости диафрагм. В работе [3] для условий г. Москвы, из опыта проектирования рекомендуется назначать ширину плоской диафрагмы жесткости равной 1/61/8 высоты здания, и расстояние между диафрагмами принимать не более 30 м.

В связи с этим была разработана методика назначения минимальной жесткости диафрагм рам- но-связевых каркасов многоэтажных зданий. Методика исследования работы несущей системы здания в зависимости от жесткости диафрагм была принята на основе математического моделирования с по: мощью МКЭ.

Рассмотрим рамную несущую систему. От действия ветровой нагрузки в колоннах возникают продольные усилия, действующие с некоторым эксцентриситетом. Если ввести в рассматриваемую рамную систему диафрагму жесткости, то эксцентриситеты усилий в колоннах резко уменьшатся. При увеличении жесткости диафрагм эксцентриситеты усилий будут уменьшаться и при некотором ее значении они станут меньше или равными случайному эксцентриситету. Усилиями от ветровой нагрузки, эксцентриситет которых меньше случайного, можно пренебречь. Таким образом, один из критериев определения минимальной жесткости - критерий обеспечения прочности колонн.

Величину минимальной жесткости диафрагм следует также определять, исходя из условия ограничения максимальных горизонтальных перемещений несущей системы и условия ограничения максимальных перекосов смежных с диафрагмой ячеек.

При определении минимальной жесткости диафрагм исходя из несущей способности здания можно использовать консольную модель несущей системы, так как она учитывает понижение жесткости узла сопряжения ригеля с колонной вследствие образования в нем пластического шарнира от вертикальной нагрузки. Погрешность принимаемого допущения идет в запас, так как понижает фактическую жесткость несущей системы.

Что же касается установления минимальной жесткости диафрагм по перемещениям и перекосам, то для расчета следует использовать упругую модель с жестким сопряжением несущих конструкций в узлах.

Величина минимальной жесткости была исследована на примере простейшей модели симметричного рамно-связевого каркаса с одной плоской диафрагмой. Ее минимальная жесткость определялась по результатам численного эксперимента. Варьировалась высота несущей системы (Н3 ), погонная жесткость ригелей (ip) и погонная жесткость колонн (iK). Методом последовательных приближений определялась ширина плоской диафрагмы жесткости.

Результаты численного эксперимента в виде зависимости отношения высоты к ширине плоской диафрагмы минимальной жесткости b от варьируемых параметров, представлены на рис. 1. Из него следует, что отношение высоты к ширине плоской диафрагмы минимальной жесткости Ь, составляет:

Большие значения соответствуют большей высоте здания, большей жесткости колонн и большей жесткости ригеля. Из данных рис. 1 следует, что в некоторых случаях действительно имеются значительные запасы по жесткости диафрагм.

Снижение жесткости диафрагм с дефектами изготовления тем существеннее, чем меньше запасы жесткости. Поэтому в исследованиях влияния дефектов изготовления рассматривается работа несущих систем каркасных зданий с диафрагмами минимальной жесткости.

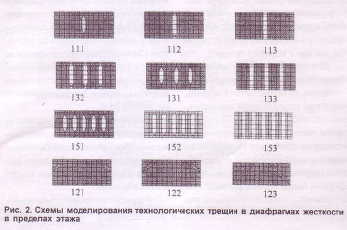

При обследовании нескольких зданий были накоплены материалы, согласно которым удалось выделить некоторые, наиболее часто встречающиеся схемы расположения технологических трещин в диафрагмах. На основании этих данных были назначены расчетные случаи расположения трещин по полю диафрагм в пределах этажа {рис. 2). В соответствии с этими расчетными случаями моделировались трещины в диафрагмах в соответствии с описанной в [2] методикой.

Качество изготовления швов бетонирования оценивается по глубине условной трещины в швах, которая может превышать 1/3-1/2 толщины бетонного сечения. Принятые исходные предпосылки при моделировании трещин позволяют рассматривать некачественный шов бетонирования как технологическую трещину и исследовать его влияние так же, как и влияние трещин.

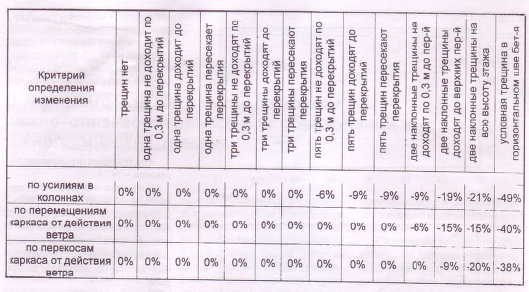

Для исследований влияния некачественных швов и трещин принималась та же расчетная модель, что и при определении минимальной жесткости диафрагм. По результатам численного эксперимента, исходя из критериев определения минимальной жесткости, определялась ширина и отношение высоты к ширине плоской диафрагмы с трещинами (рт), а также изменение этого отношения по сравнению со значением для диафрагмы без трещин (р0), определяемое как др = (р0 - рт)/р0, Полученные результаты представлены в таблице.

Из нее следует, что дефекты изготовления в виде вертикальных технологических трещин при количестве трещин менее четырех не оказывают влияния на жесткость диафрагм. При количестве трещин более четырех уменьшение отношения высоты к ширине диафрагмы жесткости может достигать 9 %.

Влияние дефектов в виде наклонных технологических трещин и некачественных швов бетонирования оказывается более значительным и должно оцениваться расчетом. При наиболее неблагоприятном случае расположения наклонных трещин уменьшение отношения высоты к ширине диафрагмы может достигать 21 %.

При наиболее неблагоприятном случае расположения некачественного горизонтального шва бетонирования уменьшение отношения высоты к ширине диафрагмы может достигать 49 %.

Разработанная методика позволяет качественно оценить влияние дефектов на изменение напряжений около трещины. Выявлено, что в случае наиболее невыгодного расположения наклонных трещин определяющим размеры диафрагм жесткости может стать условие обеспечения прочности диафрагмы.

Результаты проведенных исследований могут быть использованы при проектировании диафрагм, при диагностике возведенных зданий и назначении мероприятий по ремонту дефектов изготовления.

По результатам проведенных исследований составлены рекомендации по учету трещин в диафрагмах жесткости монолитных зданий.

Бетон и железобетон, 2002 №4