А. И. ВАСИЛЬЕВ, канд. техн. наук (ЦНИИС), Вероятностные оценки срока службы эксплуатируемых автодорожных мостов в условиях коррозии арматуры

В последние годы резко возрос интерес к прогнозированию срока службы железобетонных мостовых конструкций. Это вызвано, прежде всего, неудовлетворительным состоянием многих железобетонных мостов, которые уже после 30-40 лет эксплуатации достигают критической степени физического износа. Отметим, что аналогичная ситуация складывается и за рубежом [1].

Исследования проблемы долговечности железобетонных мостов ведутся с различных исходных позиций, что позволяет надеяться на освоение в конечном счете надежных методов оценки долговечности мостов и рациональных способов увеличения их срока службы.

В настоящее время имеют место два принципиальных направления исследований по этому вопросу.

Первое основывается главным образом на изучении и обобщении опыта эксплуатации железобетонных мостов, анализе износа и остаточного ресурса прочности и выносливости различных конструктивных элементов, построении соответствующих теоретических и эмпирических зависимостей. Это направление получило реализацию в работах [2-4] и в ряде других. Важным этапом в этих исследованиях было создание в 2001 году "Методики расчетного прогнозирования срока службы железобетонных пролетных строений автодорожных мостов”, утвержденной Минтрансом РФ [5]. За рубежом также имеются серьезные подобные исследования [6-7].

Второе направление использует вероятностный подход к деградационным процессам применительно к конкретным сооружениям. Укажем для примера на работы [8, 9], в которых анализируются с вероятностных позиций карбонизация бетона и диффузия хлоридов с учетом климатических и сезонных агрессивных воздействий на конструкции.

Автором предлагаются три модели вероятностной оценки остаточного срока службы железобетонных мостовых конструкций, в которых используются статистические данные исследований толщины защитного слоя, а также процессов карбонизации бетона, диффузии хлоридов в бетоне, а также коррозии арматуры в конкретной конструкции.

Первая и вторая модели, разработанные в сотрудничестве с д.т.н. А.М.Подвальным (НИИЖБ), основываются на построении доверительных интервалов перечисленных выше случайных факторов [1].

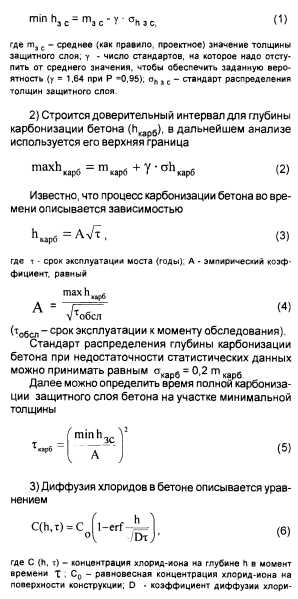

Первая модель строится следующим образом:

1) По результатам измерений определяется минимальная толщина защитного слоя бетона с принятой обеспеченностью (обычно Р = 0,95) путем построения доверительного интервала и исходя из ее вероятностного распределения по нормальному закону

Значение С (h, т) в формуле (6) условно принимается детерминированным с учетом того, что часть хлоридов (порядка 10-15%) связывается в бетоне на портландцементе в нерастворимую соль Фриделя, и это компенсирует отступление от среднего значения “С" к верхней доверительной границе при вероятностной оценке.

Затем из формулы (6) определяется время достижения рабочей арматуры хлоридами определенной концентрации (тС|, %).

При этом в качестве критических концентраций принимаются:

0,4% от массы цемента - если карбонизация защитного слоя бетона еще не произошла;

0,2% от массы цемента - если защитный слой бетона уже прокарбонизирован.

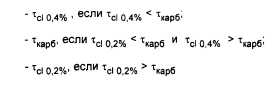

4) Таким образом, за момент начала т0 кор хлорид- ной коррозии принимается одно из трех значений

5) Скорость коррозии арматуры принимается по опытным данным, полученным из практики, либо как средняя для данной конструкции по формуле

6) Снижение грузоподъемности определяют для элементов, работающих на изгиб, по степени коррозионного износа арматуры. Критерий, определяющий ресурс долговечности, задается владельцем моста.

Вторая модель отличается от первой тем, что и карбонизация бетона, и диффузия хлоридов рассматриваются как случайные функции времени, и момент достижения этими агрессивными процессами уровня рабочей арматуры определяется из известной формулы А.Р. Ржаницына [10]

Рассмотрим следующий пример, заимствованный из результатов обследования моста в Ярославской области.

В результате обследования и сбора информации определено:

- параметры защитного слоя: та = 2,8 см; аа= = 0,26 см;

- карбонизация защитного слоя: mh =1,85 см; oh = = 0,24 см;

- содержание хлорид-иона в поверхностном слое бетона (до глубины 1 см) С0 = 0,6%;

- коэффициент диффузии хлорид-иона в бетоне при В/Ц = 0,4 принимаем D = 0,5 см/год [6];

-обеспеченность толщины защитного слоя, глубин и диффузии хлоридов принята одинаковой и равной 95%;

- разрушение защитного слоя на момент обследования отсутствует (S% = 0);

- календарный год постройки моста -1975, обследования- 1998.

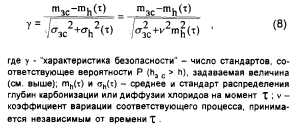

Вычисляем характеристики, необходимые для прогноза по первой модели:

а) минимальная толщина защитного слоя с обеспеченностью 95% равна

Это означает, что карбонизацию минимального защитного слоя можно ожидать через 3 года после обследования.

Время диффузии в бетоне хлоридов с концентрацией 0,4% до уровня рабочей арматуры можно получить из формулы (6). В нашем примере оно оказывается равным 24 годам. Таким образом, коррозия арматуры может начаться уже через год после обследования.

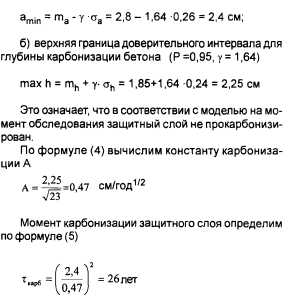

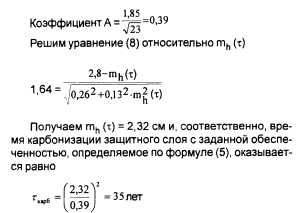

Рассмотрим этот примере позиций второй модели Для краткости проанализируем только процесс карбонизации бетона.

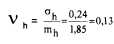

Коэффициент вариации глубины карбонизации равен

Для времени достижения арматуры фронтом хлоридов определенной концентрации применяется аналогичный подход.

Сравнение результатов решения приведенного примера по первой и второй моделям показывает, что вторая, более точная модель увеличивает оценку срока наступления коррозии по сравнению с первой моделью.

Третья модель [11] трактует карбонизацию бетона, диффузию хлоридов в бетоне и коррозию арматуры в рассматриваемом элементе как случайные временные процессы марковского типа [12].

Моделирование случайных процессов проводится, исходя из следующих предположений:

а) сечения всех деградационных процессов в любой момент времени имеют нормальное распределение;

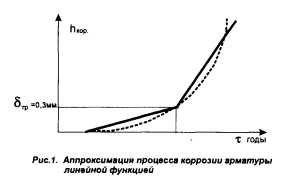

г) процесс коррозии арматуры линеаризируется и представляется в виде двух участков ломаной линии - от начала коррозии до момента образования коррозионных трещин в бетоне шириной раскрытия свыше 0,3 мм; далее принимается, что скорость коррозии возрастает в 2 раза (рис. 1). По опыту такая линейная аппроксимация достаточно хорошо описывает реально имеющую место зависимость; при этом условно принимается, что коррозии подвергается только рабочая арматура наружного ряда.

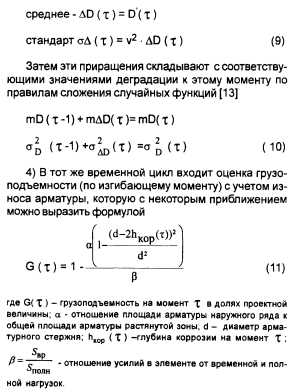

Алгоритм третьей модели включает следующие этапы:

1) По данным обследования определяются статистические характеристики указанных процессов на данный момент, а также распределение толщины защитного слоя бетона.

2) В зависимости от момента обследования определяются статистические характеристики скорости коррозии на обоих участках ломаной (см. рис. 1). Если обследование проводится до начала коррозии, среднее значение скорости и коэффициенты вариации задаются на основе анализа усредненных опытных данных.

Если обследование проводится после начала коррозии, используют статистические данные о коррозии исследуемого элемента, полученные при обследовании.

3) Формируется временной цикл с периодом 1 год, в котором на каждый момент времени “х ” для всех деградационных процессов (обозначим деградационный процесс символом D( т)) рассчитывают параметры распределения вероятностей их приращений

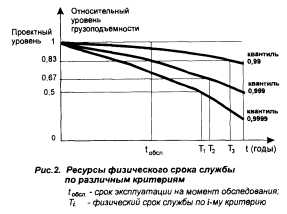

5) Строятся квантили грузоподъемности, соответствующие выбранным критическим уровням надежности.

В качестве критериев, по которым определяется остаточный ресурс долговечности, можно, например, принять, по аналогии с [12], следующие:

- уровень надежности 0,9999 (у = 3,8), при этом уровень грузоподъемности должен составлять G < 0,5, что практически означает необходимость закрытия моста;

- уровень надежности 0,999 (у =3,1), при этом принято, что грузоподъемность снижается в 1,5 раза, те. возникает необходимость серьезного ограничения движения по массе автотранспортных средств (для трехосных автомобилей - не более 15т);

- уровень надежности 0,99 (у = 2,5), этому должно соответствовать снижение грузоподъемности на 20% (для трехосных автомобилей ограничение по массе - 25 т).

6) Наименьший из соответствующих каждому критерию остаточный срок службы следует принять в качестве ресурса долговечности (рис.2).

С учетом определенной условности оценок и критериев целесообразно к остаточному сроку службы

Бетон и железобетон, 2003 №2