А.Д. Лазарев, канд. техн. наук (НИИЖБ), Теплообмен нагретой напрягаемой арматуры с воздушной средой цеха

При электротермическом и электротермомеханическом способах натяжения арматуры предварительно напряженных изделий, которые широко применяются на заводах сборного железобетона, часто требуется определение времени нагревания или остывания арматуры и потерь тепла в окружающую среду. При всех этих и других технологических расчетах требуется знание коэффициента теплообмена нагретой арматуры с воздушной средой цеха В настоящее время эти расчеты заменяются приближенными значениями, приведенными в таблицах, что нередко приводит к снижению эффективности производства .

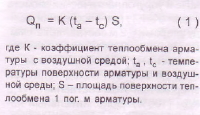

Коэффициенты теплообмена разных видов арматуры с воздушной средой в широком диапазоне температур нагрева можно получить расчетом по потерям тепла, приведенным в указанной работе (они повторены в таблицах данной статьи). Передачу тепла в воздушную среду 1 пог. м арматуры можно представить по следующей формуле

Коэффициент теплообмена арматуры с воздушной средой из формулы (1)равен

Результаты подсчетов коэффициента теплообмена по формуле (2) для канатной и проволочной арматуры приведены в табл. 1.

Коэффициенты теплообмена каждого диаметра каната близки между собой.

Площади наружной поверхности высокопрочной арматурной проволоки по ГОСТ 7348-81 круглой (В-ll) и периодического профиля (Вр-П) приняты одинаковыми ввиду малой разницы между ними. (По расчету она не превышает 5%.) Таким образом, площадь поверхности погонного метра проволочной арматуры определяется по формуле (4), по фактическому ее диаметру. Полученные коэффициенты теплообмена, приведенные в табл. 1, близки к расчетным коэффициентам для канатной арматуры.

Площадь внешней поверхности арматуры периодического профиля по ГОСТ 5781-82 подсчитана по следующим вариантам: с профилем обычного назначения и как для гладкого цилиндрического стержня диаметром, равным номинальному диаметру (номеру) арматуры. Анализ результатов расчета коэффициентов теплообмена для стержней диаметром 10, 16, 22 и 32 мм показывает, что при повышении температуры от 300 до 450®С эти коэффициенты увеличиваются прямолинейно с ростом температуры при подсчете их наружной поверхности по номинальному диаметру.

При другом варианте определения площади теплобмена возникают незначительные отклонения от линейной зависимости. Кроме того, расчет площади поверхности арматуры по номинальному диаметру прост и требует минимальных затрат времени, по сравнению с другими вариантами. Поэтому в дальнейшем для расчета коэффициента теплообмена принимали площади поверхности стержневой арматуры периодического профиля, определнные по номинальному диаметру (табп.2).

Коэффициенты теплообмена арматуры с воздушной средой прямолинейно зависят от температуры (см. рисунок). Для них могут быть подобраны эмпирические формулы: для канатной арматуры К = 11,65 + 0,037 t; для проволочной К = 11,05 + 0,0388 t и для стержневой К = 10,62 + 0,0495 t.

Коэффициенты теплообмена арматуры с воздушной средой цеха позволяют определять экономию или перерасход тепловой или электрической энергии за счет сокращения или удлинения технологического процесса по передаче тепла в воздушную среду цеха и установке разогретого арматурного стержня от нагревательной установки в упоры формы (табл.З).

Определим возможные потери тепловой энергии при изготовлении типовой плиты пустотного настила ПК60.15-8Ат-У при передаче и установке нагретых стержней в форму за 30с,

Расход предварительно напряженной арматуры, натягиваемой электротермическим способом с нагреванием до 400°С, составляет 1014AT-V, 5,98 м и 3012АтЛ, 5,98 м. Потери тепловой энергии на одной плите равны 15,8 . 5,98 + 13,3 . 3. 5,98 = 333,1 КДж = 0,113 кВт ч, где 15,8 и 13,3- потери (КДж) по табл.З.

Для уменьшения потерь тепла на стадии нагревания стержней необходимо уменьшить коэффициент их теплообмена с воздушной средой цеха на установках для нагрева арматуры. Экономии тепла можно добиться и путем устройства над стержнями поворотного параболического козырька - отражателя тепловых лучей.

Подсчитаем потери тепловой энергии при электротермическом натяжении арматуры диаметром 12 мм. Требуемое удлинение для получения предварительного натяжения арматуры порядка 545 МПа с учетом допустимого отклонения 45 МПа и упругопластических свойств стали (К=1,1) при расстоянии между упорами 6,2 м составляет 21 мм. Для получения такого удлинения стержень на участке 5,8 м нагревается до 295°С. Расход тепловой энергии при этом составляет 117,3 КДж (100%). Дополнительный нагрев для компенсации температурного сокращения стержня при переноске и укладке в упоры формы принимается равным 0,5 мм/м, что составляет всего 3,1 мм. Это требует подъема температуры на 40°С и расхода 17 КДж энергии (14%).

В процессе нагревания и перемещения стержня тепло за счет конвекции передается воздушной среде цеха. Эти потери, подсчитываемые по формуле (1) за 3 мин, составляют 28,4 КДж (24%). Общие потери тепловой энергии составляют 38% от необходимого для получения требуемого удлинения.

Полученные результаты позволяют подсчитать температуру и время остывания арматуры в воздушной среде цеха до заданной, необходимой по технологии производства температуры, например до начала бетонирования (100°С) или до установки закладных деталей (40°С). Температура арматуры после остывания в цехе в течение т с равна

Экспериментальные исследования при натяжении каната проведены на механизированном стенде НИИЖБа на арматурно-намоточной машине САНМ-6540А. Начальная температура каната на выходе машины 350°С, после обхода конечного упора стенда через 60 с Ц = 256°С, а в середине длины стенда через 30 с t1 = 301 °С. Для некоторых видов арматуры время ее остывания приведено в табл.4.

Расчетная средняя температура по длине каната (302°С) примерно равна ее температуре в центре (301 °С), что позволяет замерять и контролировать температуру в арматуре по ее значению в центре длины стенда.

Выводы

Получены коэффициенты теплообмена стержневой, проволочной и канатной арматуры с воздушной средой цеха. Они позволяют проводить расчеты процессов теплообмена арматуры с воздушной средой при работе установок для нагрева и арматурно-намоточных машин.

Бетон и железобетон, 2004 №1