В.Р.ФИЛИКМАН, чл.-корр. РИА, Ю.В.Сорокин, канд. техн.наук, 0.0.КАЛАШНИКОВ, инж. (НИИЖБ), Строительно-технические свойства особовысокопрочных быстротвердеющих бетонов

Сформулированная в 80-90 гг. прошлого века концепция высококачественных бетонов (НРС) определила требования к бетонам, сочетающим оптимальные для конкретных условий эксплуатации показатели физико-механических свойств и долговечности, в том числе к бетонам с повышенными прочностными характеристиками (100 МПа и более), разработка которых стала одним из основных достижений строительного материаловедения на рубеже третьего тысячелетия [1,2].

В рамках реализации этой концепции разработаны составы, технология изготовления и применения высокопрочных быстротвердеющих бетонов [3], предусматривающая использование композиционных вяжущих, получаемых по технологии “внутреннего помола (“intergrinding” — IG) и внутреннего смешивания (interblending” — IB) на основе алитовых высокоалюминатных портландцементов (содержание C3S — 5566%, С3А — 12-15%, суммарное содержание C3A+C4AF — 15-20%). В качестве минеральных добавок в составе вяжущих использовались такие тонкодисперсные компоненты, как микрокремнезем и метакаолин. Полученные вяжущие характеризовались активностью80-100 МПа и более при ранней (1-3 сут естественного твердения)прочности на уровне 50-70 МПа. Их применение в высокоподвижных бетонных смесях обеспечило получение тяжелых и мелкозернистых бетонов прочностью 70-140 МПа (в зависимости от состава) и с высокими темпами твердения.

Вместе с тем, применение высокоалюминатных цементов, повышенное содержание тонко дисперсных компонентов (включая цемент, минеральные добавки и наполнители), а также высокая подвижность бетонных смесей, особенно в сочетании с ограниченной крупностью заполнителя (вплоть до использования мелкозернистых бетонов), не могут не вызывать опасений относительно их физико-механических свойств, деформатмвности и долговечности.

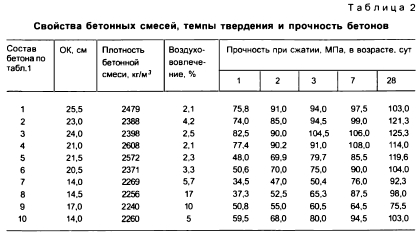

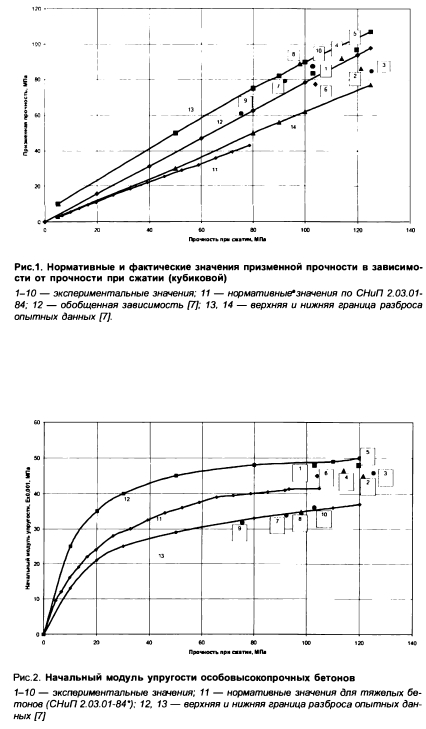

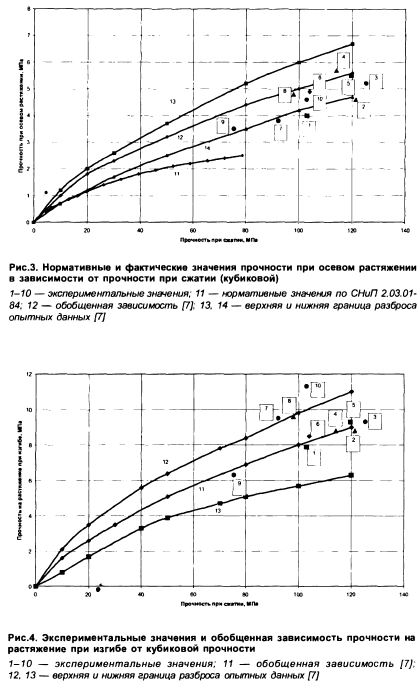

Для практической оценки рисков, связанных с этими обстоятельствами, проведены исследования по изучению строительно-технических свойств особовысокопрочных быстротвердеющих бетонов, в том числе показателей их физико-механических свойств (призменной прочности, прочности на растяжение, начального модуля упругости) в сопоставлении с уровнем нормативных значений СНиП 2.03.01-84. В качестве объектов исследований были выбраны бетоны с прочностью при сжатии не менее 50 МПа в возрасте 1 сут и не менее 80 МПа в возрасте 28 сут естественного твердения, приготовленные из бетонных смесей с подвижностью в пределах марок П4 — П5 по ГОСТ 7473-94. Так как принятое в мировой строительной практике понятие высококачественных бетонов обобщает весь комплекс строительно-технических свойств, включая долговечность, были также исследованы собственные деформации бетонов в условиях естественного твердения, характеристики их поровой структуры, морозостойкость и водонепроницаемость.

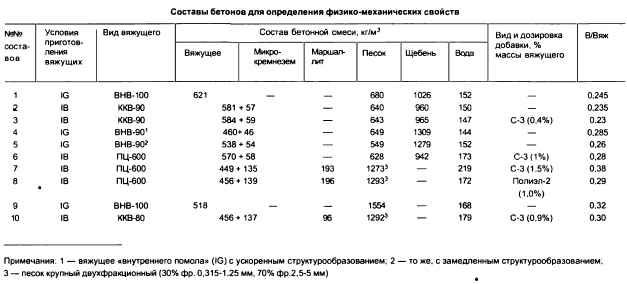

Эксперименты проводились на составах, принятых на основании ранее выполненных исследований, при различных видах и вариантах приготовления вяжущих, видах заполнителя, химических и тонкомолотых добавок, отражающих возможности технологии.

Методики проведения экспериментов соответствовали действующим стандартам, в том числе свойства бетонных смесей определяли по ГОСТ 10181-95, прочность — по ГОСТ 10180-91, призменную прочность и начальный модуль упругости — по ГОСТ 24452-80, морозостойкость — по ГОСТ 10060.2-95, усадку — по ГОСТ 24544-81 водопоглощение и показатели пористости — по ГОСТ 12730.3-78...ГОСТ 12740.4-78, водонепроницаемость —поГОСТ 12730.5-84, характеристики вяжущих и цементов — по ГОСТ 310.1-76 ... ГОСТ 310.3-76, ГОСТ 310.4-81 и ТУ 5744-002- 00369171-97(4].

Условия приготовления композиционных вяжущих предусматривали механохимическую активацию компонентов, обеспечивающую снижение их водопотребности, в связи с чем и в соответствии со сложившейся практикой для обозначения вяжущих, получаемых по технологии “внутреннего помола, использовалась аббревиатура ВИВ (вяжущее низкой водопотребности) [5] с указанием процентного содержания клинкерного компонента (например, ВНВ-80, ВНВ-90, ВНВ-100), а для обозначения вяжущих, получаемых по технологии «внутреннего смешивания», — аббревиатура ККВ (комплексные композиционные вяжущие).

Приготовление ККВ заключалось в тщательном механическом перемешивании (без помола) предварительно измельченного (механо- активированного) клинкерного цемента с тонкодисперсной минеральной добавкой — микрокремнеземом. Для ВИВ -композиционных вяжущих «внутреннего помола» (IG) — предусматривалась совместная механохимическая активация клинкерного цемента и микрокремнезема. Наряду с составами на композиционных вяжущих испытывались составы бетона на исходном портландцементе марки 600, а также на чистоклинкерном механоактивиро- ванном вяжущем (ВНВ-100). Для компенсации увеличения водопотребности смеси на вяжущих «внутреннего смешивания» при затворе- нии дополнительно вводили суперпластификаторы: С-3 или Полиэл-2 на поликарбоксилатной основе [6]. Испытания проводили как на тяжелых, так и на мелкозернистых бетонах с использованием в качестве заполнителя кварцевого песка с Мк=2,63, крупного двухфракционного песка и гранитного щебня фракции 5-10 мм.

Проведенные испытания показали (табл.1), что практически все разработанные составы бетонов удовлетворяют поставленным требованиям по прочности и темпам твердения. Для тяжелых бетонов на композиционных вяжущих (составы 1, 2, 3 и 4) значения прочности в возрасте 1 сут нормального твердения во всех случаях существенно превысили 50 МПа и составили 74-82,5 МПа, в возрасте 28 сут—103-125,3 МПа. Для бетона &а портландцементе марки 600 состав 6 в возрасте 1 сут обеспечил прочность на уровне 50,8 МПа, в возрасте 28 сут — 104 МПа. Заданному значению ранней прочности несколько уступает прочность бетона состава 5 на вяжущем «внутреннего помола» с замедленным структурообразованием, необходимым при растянутых сроках бетонирования для формирования бездефектной структуры в массивных конструкциях, но и в этом случае в возрасте 28 сут достигается уровень прочности около 120 МПа.

Сопоставление составов и результатов испытаний тяжелого бетона позволяет сделать вывод об определенных преимуществах применения вяжущих «внутреннего помола». Действительно, для них характерна наибольшая плотность бетонных смесей, несмотря на близкую с остальными составами водопотребность, что может быть связано с более полным внедрением высокодисперсных частиц микрокремнезема в поверхностные поры и дефекты клинкерных зерен в процессе совместной механохимической активации. При этом прочность на уровне 77-90 МПа в возрасте 1 -3 сут и 108-114 МПа в возрасте 7-28 сут обеспечивается при расходе вяжущего «внутреннего помола» (состав 4) около 500 кг/м3, считая суммарный расход клинкерного цемента и микрокремнезема, тогда как расход вяжущего в других составах с содисперсного компонента, включая вяжущее и молотый кварцевый песок— маршаллит. Значения 28-су- точной прочности превышают 90 МПа, а при использовании добавки Полиэл-2 практически достигают 100 МПа.

Для мелкозернистого бетона на композиционном вяжущем «внутреннего смешивания» (состав 10) при близком расходе материалов и характеристиках бетонной смеси в возрасте 1 и 28 сут обеспечивается прочность 59,5 и 103 МПа, соответственно. Заданное значение ранней прочности достигается и для бетона на чистоклинкерном механоакти- вированом вяжущем (состав 9), однако в этом случае 28-суточная прочность не превышает 75,5 МПа, что может быть связано с пониженным, по сравнению с другими мелкозернистыми бетонами, расходом вяжущего и отсутствием добавок микрокремнезема и суперпластификатора.

Таким образом, совокупность приведенных в табл.1 данных свидетельствует о многообразии подходов к получению особовысокопрочных быстротвердеющих бетонов. В общем виде можно сделать вывод об определенных преимуществах, при прочих равных условиях, механоактивированных композиционных вяжущих «внутреннего помола» по отношению к композиционным вяжущим «внутреннего смешивания», а их, в свою очередь, по отношению к традиционным неактивированным цементам, даже при использовании последних в сочетании с микрокремйеземом в виде вяжущих «внутреннего смешивания».

Так как прочность большинства приведенных составов удовлетворяет заданным требованиям, были проведены испытания по определению комплекса физико-механических свойств всех бетонов и их сопоставление с нормативными показателями.

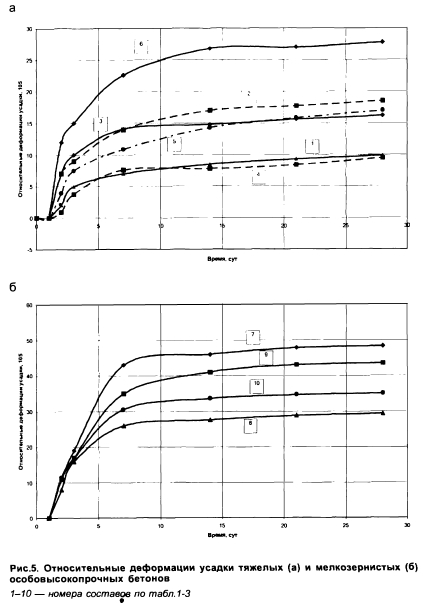

В строгом соответствии с величиной В/Вяж-отношения изменяются усадочные деформации мелкозернистых бетонов. В возрасте до 28 сут наибольшими усадочными деформациями характеризуется бетон состава 7 на неакгивированном портландцементе марки 600 с добавкой микрокремнезема. Значения усадки мелкозернистых бетонов на механоактивированных вяжущих (составы 9 и 10) понижаются на 1030%, а наименьшие деформации усадки проявляются у бетона с эффективной добавкой Полиэл-2, изготовленного при наименьшем значении В/Вяж-отношения (состав 8).

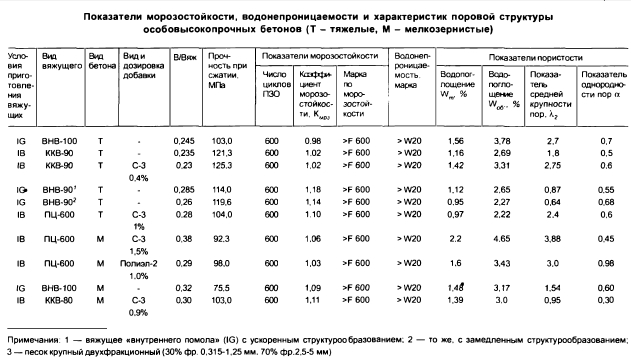

Проведенные испытания выявили высокие показатели долговечности — морозостойкости и водонепроницаемости — практически всех разработанных составов особовысокопрочных бетонов. Данные, приведенные в табл.З, показывают, что после соответствующего количества циклов попеременного замораживания и оттаивания (ПЗО) значения коэффициента морозостойкости (Кмрэ) — отношения прочности подвергаемых испытаниям основных образцов к прочности контрольных образцов—в большинстве случаев составляют больше 1 при нормативном значении 0,95. Это свидетельствует об имеющемся резерве долговечности бетонов, морозостойкость которых во всех случаях определяется маркой более F600. Водонепроницаемость полученных бетонов соответствует марке W20 (значение, относящееся к предельным аппаратным возможностям используемого испытательного оборудования).

Показатели морозостойкости и водонепроницаемости особовысокопрочных бетонов согласуются с результатами определения параметров поровой структуры по кинетике водопоглощения и их анализа по методике [8], также приведенными в табл.З. Действительно, для всех составов характерна особоплотная структура высокой и средней однородности с преобладанием пор среднего, а для бетонов на механоактивированных композиционных вяжущих — мелкого размера, что в совокупности с повышенной прочностью определяет и высокую долговечность бетонов разработанных составов.

Таким образом, проведенные испытания показали, что разработанные составы при всем многообразии используемых материалов обеспечивают получение особовысокопрочных быстротвердеющих бетонов с прочностью при сжатии в возрасте 1 сут не менее 50 МПа и в возрасте 28 сут не менее 80 МПа, а в большинстве случаев — на технологии «внутреннего помола». Анализ выполнен из расчета среднего энергопотребления на обжиг 1 т клинкера, равного 6452,6 МДж, и среднего расхода энергии на помол 1 т вяжущих, равного 144 МДж. При этом, в соответствии с составом и способом получения вяжущих, а также с учетом их расхода, меняется энергоемкость цементной составляющей на 1 м3 бетона. Действительно, наименьшей удельной энергоемкостью (около 3000 МДж) характеризуется бетон на вяжущем «внутреннего помола». Для этого же состава достигается наибольший показатель удельной прочности (0,225 МПа/кг) и, соответственно, результирующий показатель - энергоемкость на единицу удельной, прочности бетона (1,34x104 МДж/(МПа/кг)). П о результирующему показателю бетоны на вяжущих внутреннего помола обладают существенными преимуществами как по отношению к вяжущим «внутреннего смешивания», так и к бетонам на чистоклинкерном ВНВ-100 и портландцементе.

Близкими показателями энергоемкости (на уровне 3000 МДж/м3) характеризуются мелкозернистые бетоны, что обусловлено повышенной дозировкой микрокремнезема, причем эти бетоны обнаруживают преимущества по отношению к бетону на чистоклинкерном ВНВ-100. С учетом наибольшей удельной прочности наилучшим результирующим показателем отличается бетон на механо-активированном вяжущем ККВ-80.

Бетон и железобетон, 2004 №5