Г.Н. ПШЕНИЧНЫМ, канд. техн. наук (Кубанский государственный технологический у-т, Краснодар), Фактор времени при формовании железобетонных конструкций

Железобетонные изделия и конструкции (как сборные, так и монолитные) в обязательном порядке следует изготовлять с многократным (циклическим) вибрированием [1], что позволит при незначительных энергозатратах сократить расход портландцемента, повысить свойства и долговечность бетона. Виброактивация должна найти широкое распространение на стендовых, кассетно-стендовых, карусельных и других линиях, поскольку «вписывается» в технологический ритм и легко автоматизируется. Там же, где данный технологический прием сложноосуществим (например, при поточно-агрегатном производстве), целесообразно предварительное выдерживание бетонной смеси, с последующей ее укладкой в форму (опалубку) и тщательным уплотнением. «Оптимальное время укладки бетонной смеси», как технологическая операция, совмещает в одном приеме формование изделий и их «повторную обработку» [2].

Положительное влияние «вылеживания» приготовленной бетонной смеси на конечную прочность бетона было установлено еще в 30-е годы прошлого столетия [3]. Последующие специально выполненные исследования [2,4-6 и др.] убедительно показали, что бетонную смесь перед формованием следует выдерживать определенный интервал времени, что позволит без всяких дополнительных затрат получить более качественный бетон. Вопрос лишь в том, чему равен этот «определенный интервал времени» и когда следует проводить бетонные работы?

Чтобы ответить на этот вопрос, необходимо отметить некоторые особенности, сопровождающие процесс гидратационного твердения портландцемента. Цементная система - это циклически самоуплотняющийся объект, что выражается в циклически наступающих моментах резкого увеличения структурной прочности твердеющего материала (так называемых «переходных моментах»). Причем ни водоцементный фактор, ни присутствие заполнителя не оказывают влияния на время наступления указанных моментов [1]. Цикличность твердения связана с протекающими на границе раздела фаз «поверхность клинкерного зерна - вода» электроповерхностными явлениями, вызывающими стадийное образование, развитие и последующий распад промежуточных энергетических структур, обусловливающими такой же характер химического взаимодействия цементных минералов с водой. Иначе говоря, взаимодействие гетерогенной цементной системы осуществляется через промежуточные состояния - состояния «активированного комплекса с более высоким энергетическим уровнем, по сравнению с исходным и конечным состоянием системы» [7].

Стадийность электрохимического процесса приводит к такому же характеру потребления зернами вяжущего водозатворения, что вызывает развитие в межзерновых пустотах вакуума - «движущей силы» стяжения системы, формирования и упрочнения структуры цементного камня (бетона). Взаимодействие компонентов локализовано на границе раздела фаз, в связи с чем количество воды затворения и заполнитель не влияют на качественный ход процесса.

Укладку бетонной смеси необходимо производить в одном из начальных моментов самоуплотнения цементной системы («переходных моментов») [1], с учетом изменения формовочных свойств смеси. Оптимальное время укладки устанавливают предварительными исследованиями и пробными экспериментами, включающими изучение структурообразования цементного теста с нескольким значением В/Ц (например, 0,26; 0,28 и 0,30), твердеющего при конкретных технологических условиях (температурных, с химическими добавками и др.), уточнение времени наступления «переходных моментов» (по характерным переломам построенных пластограмм), определение кинетики жесткости конкретной смеси и испытание на прочность контрольных образцов, отформованных в различные сроки.

Предварительное выдерживание смеси требует использования специальных промежуточных бункеров, производственных площадей, что не всегда приемлемо. В этой связи практический интерес представляет сокращение продолжительности выдерживания за счет разогрева бетонной смеси (электрическим током в бункерах или паром в бетоносмесителях), применения химических добавок-ускорителей твердения или иных активизирующих воздействий.

Бытующее среди производственников мнение о необходимости немедленной укладки в дело горячей смеси является совершенно необоснованным. Для получения высококачественных железобетонных изделий последние необходимо изготовлять с обязательным учетом «фактора времени», будь то обычные (холодные) или предварительно разогретые смеси. В работе [8], например, приведено обоснование максимальной температуры пароразогрева керамзитобетонной смеси (70...75°С) в переоборудованном бетоносмесителе С-951 при производстве наружных стеновых панелей на Энгельсском ССК, с уметом технологически необходимой продолжительности выдерживания смеси и кинетики структуро- образования цементного камня.

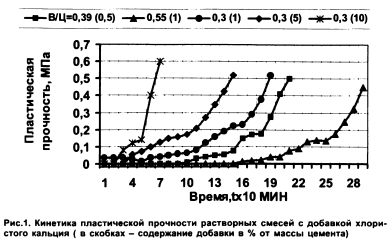

Химические добавки-ускорители твердения, повышая активность диполей, интенсифицируют гидратацию цементных минералов и структурообразование цементного камня, что также позволяет сократить продолжительность предварительного выдерживания бетонной смеси до укладки в форму. Ниже представлены экспериментальные результаты по использованию в качестве такой добавки хлористого кальция.

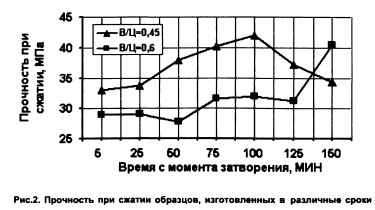

Для проведения опытов использовали растворные смеси состава 1:2 на Новороссийском портландцементе с В/Ц=0,45 и 0,6 и содержанием добавки 1 % от массы цемента. При указанном содержании добавки цикличность твердения смесей, определенная по методике [9], составляла 50 мин (рис.1). Образ- цы-балочки размером 4x4x16 см изготовляли обычным способом (сразу после приготовления смеси) и после выдерживания смеси в течение 25,50,75... 150 мин с момента затворения цемента водой. Для предотвращения влагопотерь выдерживаемую смесь укрывали полиэтиленовой пленкой. После изготовления образцы помещали в камеру стандартных условий и испытывали в 28-суточном возрасте. Результаты испытания на прочность при сжатии представлены на рис. 2.

Максимальная прочность образцов, изготовленных из растворной смеси с В/Ц=0,45, достигается при укладке через 100 мин с момента затворения цемента; из смеси с В/Ц=0,6 - через 150 мин (прирост прочности, соответственно, 30 и 40%. по сравнению с традиционным производством). Таким образом, оптимальным временем укладки смеси с В/Ц=0,45 является время протекания второго цикла гидратообразования, с В/Ц=0,6-третьего цикла.

Как видно, исходное водосодержание (подвижность) оказывает значительное влияние на оптимальные сроки укладки смеси. К моменту укладки смесь должна обладать которые доставляют на объект со специализированных бетоносмесительных цехов в автомиксерах, с помощью крана и бадьи (бетононасоса) «заливают» в опалубку и уплотняют глубинными вибраторами. Высота падения смеси нередко составляет три и более метра (например, при бетонировании колонн), что приводит к ее расслоению. Положение усугубляется при последующей обработке смеси глубинными вибраторами. После перемещения фронта работ на более высокие этажи на несущие элементы нижних этажей увеличивается нагрузка, что приводит к ползучести бетона, растрескиванию и шелушению мест стыка колонн с плитой перекрытия, появлению и раскрытию в колоннах вертикальных и наклонных трещин. Все это приводит к необходимости усиления конструкций с помощью специально устраиваемых из силового проката «обойм». Разумеется, что столь мрачная картина не является всеобъемлющей, однако она достаточно типична.

Использование «фактора времени» в монолитном строительстве позволит в значительной степени нейтрализовать отмеченные негативные моменты, повысить качество работ и надежность конструкций. Учитывая время доставки смеси на стройплощадку и прочие подготовительные к ее укладке операции, следует предпринять конкретные технологические меры для согласования начала формовочных работ с протекающими в цементной системе структурообразующими процессами (использовать подогрев смеси, химические добавки, различные способы активации). Разумеется, что данная технология требует соответствующего к ней отношения - неукоснительного соблюдения технологического регламента и производственной дисциплины. Иначе и быть не может, если мы хотим создать осмысленную, «направленную» технологию бетона и железобетона.

Выводы

1. Формование сборных и монолитных бетонных и железобетонных конструкций должно осуществляться с учетом «фактора времени» - согласования времени укладки и уплотнения бетонной смеси с протекающими в цементной системе структуро-образующими процессами.

2. Формовочные работы следует производить в моменты самоуплотнения цементной системы, которые достаточно просто фиксируются предварительно выполненными пластометрическими исследованиями.

3. Конкретный режим формования зависит от начальной консистенции (подвижности) бетонной смеси и уточняется экспериментальным путем при отработке технологии и выпуске опытной партии изделий.

4. Оптимизируя время проведения формовочных работ, можно интенсифицировать твердение бетона, значительно повысить его свойства, надежность и долговечность конструкций.

Бетон и железобетон, 2005 №2