В.В.ЗАКОВЕНКО (ОАО Научно-исследовательский институт транспортного строительства), Особенности возведения монолитных стен ММДЦ «Москва-Сити»

Строительный комплекс ММДЦ представляет собой сложное внеклассное инженерное сооружение, состоящие из монолитных железобетонных конструкций. Комплекс возводится непрерывно в течение всего календарного года, т.е. как в теплый, так и в холодный периоды года, что обусловливает воздействие резких изменений температуры воздуха (перепады температур воздуха в течение нескольких дней могут достигать 20- 30°С), зимне-летние перепады температур 80-90°С. Бетонные работы приходится выполнять при высоких положительных и при низких отрицательных температурах воздуха, при этом возможны атмосферные осадки (дождь, снег), изменение скорости ветра, нагрев за счет солнечной радиации и т.п. Указанные температурные воздействия накладываются на изменяющийся температурный режим массивов за счет экзотермии цемента.

Каркас подземной части Центрального ядра ММДЦ “Москва-Сити является уникальным как по своим размерам, так и по ответственности сооружения.

Уникальность заключается в том, что впервые в России на единой фундаментной плите размером 450x103x2,2 м из монолитного железобетона сооружали монолитные элементы будущей пересадочной станции метрополитена с учетом возведения над ней комплекса многоэтажных зданий различного назначения. При возведении такого ответственного сооружения значительную роль имели температурные и усадочные явления в бетоне, вызывающие дополнительные напряжения и деформации (кроме напряжений от постоянных и временных нагрузок), которые могут негативно отразиться на трещиностойкости конструкций.

Из-за высоких темпов строительства бетонирование элементов ядра вели в разное время и в разной последовательности. В периоды сооружения элементов температура окружающего воздуха была различной.

Следовательно, “замыкание свежего бетона с бетоном плиты основания происходило при разных температурах. При объединении они оказывали друг на друга взаимное влияние как по величине температур и влагосодержаний, так и по напряжениям в отдельных элементах общей конструкции.

Являясь составной частью будущей пересадочной станции метрополитена и одновременно основанием высотных зданий, конструктивные элементы ядра должны быть абсолютно надежными и бездефектными, не иметь ни температурных, ни усадочных трещин.

Трудности учета температурных воздействий определяются тем, что, с одной стороны, технология бетонирования и выдерживание бетона в значительной степени зависят от перечисленных выше условий, а с другой, - прогнозирование этих условий не всегда реально. Значительная зависимость температурных воздействий от местных условий приводит к реальной возможности формирования неблагоприятных температурных воздействий. Они могут привести не только к возникновению неблагоприятного напряженного состояния, но и к образованию трещин, снижающих долговечность конструкции, изменяющих расчетную схему конструкции, что, в свою очередь, ведет к перераспределению расчетных усилий.

При проектировании любой конструкции и разработке технологического регламента разработчиками учитываются перечисленные выше условия и намечаются меры, учитывающие или снижающие температурные воздействия. Однако при проектировании и строительстве таких уникальных объектов, как ММДЦ, была целесообразна независимая теплофизическая экспертиза, которая позволяет осуществить “взгляд со стороны”, обнаружить неучтенные или недостаточно полно учтенные температурные воздействия и разработать более рациональные схемы и способы их учета.

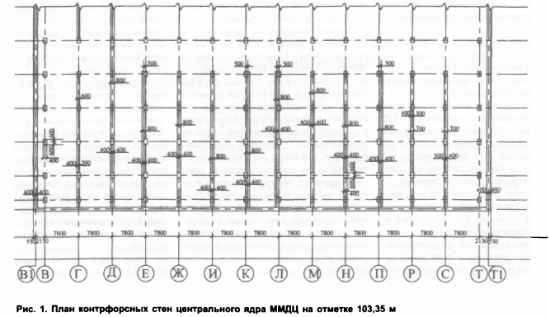

Одним из важных этапов строительства было возведение контрфорсных стен и колонн каркаса на строительстве комплекса “Парк-Сити” ММДЦ “Москва-Сити” в зимний период 1999-2000 гг. Стены и колонны возводили из тяжелого бетона с характеристиками В40, П5 (рис. 1).

Контрфорсные монолитные железобетонные стены в осях Д.. .П имеют толщину 0,8 м, стена по оси Г имеет толщину 0,6 м, стены в осях Р и С - 0,7 м. Все стены имеют длину 31,2 м в осях 52.. .48 и высоту 5,35 м. Монолитные густоармированные колонны каркаса сечением 1,2x0,8 м и высотой 5,35 м располагаются как отдельно, так и внутри стен.

В процессе научного сопровождения работ по бетонированию элементов и конструкций Центрального ядра при сооружении стен и колонн на отметке 103 была проведена теплофизическая экспертиза проектно-техно- логических решений с целью разработки на основе теоретических и экспериментальных данных предложений по учету температурного фактора.

Контрфорсные монолитные железобетонные стены жестко присоединены нижним основанием к плите и одной из сторон - к боковой стенке. Бетонирование производили непрерывно на всю длину за одну заходку. Температура стенки в момент замыкания с плитой основания составляла примерно +30°С. После распалубки возможно остывание конструкций до -20°С. Таким образом, общий перепад температур мог достигать 50°С.

Температурные свободные деформации составят

Это увеличит раскрытие температурных трещин через 2-3 года примерно на 40%.

Возможны три направления снижения или ликвидации неблагоприятного влияния температурно-усадочных воздействий:

1) локализация трещин в фиксированных местах. В этом случае за счет создания концентраторов вместо беспорядочного расположения большого числа трещин формируется ограниченное количество трещин в определенных местах, в которых предусматривается их изоляция или заделка;

2) резкое снижение влияния воздействий путем применения более рационального технологического процесса, в котором предусматривается:

обеспечение рационального температурного режима при бетонировании, выдерживании и распалубливании конструкции;

обеспечение введения соответствующих добавок в бетонную смесь;

принятие мер для снижения усадки бетона (влагозащитная пленка, окраска и др);

3) корректировка конструкции стенки с разделением бетонирования на два этапа и применения соответствующего технологического процесса. Этот путь является наиболее эффективным, позволяющим практически полностью исключить неблагоприятное влияние температурно-усадочных воздействий в процессе возведения.

Для выявления пути повышения трещиностойкости проведена серия теплофизических расчетов, результаты которых приведены на рис. 2, где: 1,2,3- изменение во времени температуры бетона в процессе его разогрева за счет экзотермии и последующего остывания соответственно для начальной температуры бетонной смеси и равной ей температуры окружающего воздуха +20°С, +10°С, +5°С (верхняя кривая характеризует изменение температуры бетона в центре стенки, нижняя - поверхности); 4 - изменение температуры бетона, когда через двое суток после укладки бетона с его температурой и одновременно температурой воздуха +5°С температура воздуха была поднята до +20°С; 5,6 - изменение температуры поверхности бетона при отрицательной температуре наружного воздуха соответственно -10 и -20°С; А, Б. В - момент времени формирования кривой нулевых напряжений соответственно для случаев 1,2,3.

Анализ результатов расчетов показывает следующее.

Поскольку для снижения опасности появления трещин требуется “замыкание стенки с плитой основания при наименьшей разности температур, наилучшие условия для этого формируются при укладке бетонной смеси с минимально возможной температурой (случай 3 на рис. 2). В этом случае “замыкание” происходит при температуре примерно на 17,5°С меньше, чем при укладке бетонной смеси с начальной температурой +20°С. В соответствии с многолетними исследованиями проф. В.С.Лукьянова с достаточной для практики точностью можно считать, что “замыкание, т.е. формирование кривой нулевых напряжений, происходит при достижении бетоном прочности, равной O,25R20, где R2Q - прочность в возрасте 28 сут при твердении с температурой +20°С. На рис. 2 моменты достижения прочности 0,25 R28 для наружной поверхности стенки для случаев 1,2,3 показаны соответственно точками А,Б,В (нарастание прочности автоматически считалось на ЭВМ одновременно с расчетом температурного режима).

Расчеты также показали, что бетонирование стенки зимой при фактически применяемой опалубке не может производиться хотя бы без оболочки из брезента с наличием воздушной полости между опалубкой и оболочкой. При необходимости в воздушную полость должен подаваться нагретый воздух. Без оболочки возможно замерзание бетона (см.кривые 5 и 6 на рис. 2).

В итоге теплофизической экспертизы были разработаны предложения по учету температурных факторов при возведении железобетонных контрфорсных стен на участках 6А, 6Б, 7 и 8 на отметке 103,35 м, которые были использованы НИИЖБом при корректировке технологических регламентов для учета местных условий.

Контрфорсные стены на отметке 103,35 м в осях Г-С- 52-48 в соответствии с графиком работ возводились в период ноябрь 1999 г. - февраль 2000 г. Стены, возведенные в период с ноября 1999 г. по январь 2000 г. (в зимний период при отрицательных температурах окружающего воздуха) имеют вертикальные трещины на всю высоту стенки с расстоянием 2,5 - 3 м, раскрытием от 0,1 до 4,0 мм.

Анализ характера расположения, ориентации, раскрытия трещин, конструктивных особенностей стен, технологии их сооружения с точки зрения температурных воздействий и тепловых режимов (бетонирование стен в тонкостенной опалубке без какого-либо теплозащитного покрытия, укладка горячей бетонной смеси на холодное бетонное основание без предварительного обогрева, неоднократные отступления от требований технологических регламентов) показывает температурное происхождение образовавшихся трещин.

На основании выполненных расчетов для снижения неблагоприятного влияния температурно-усадочных факторов были сформулированы следующие рекомендации.

1. При бетонировании стен в холодное время года (при температуре наружного воздуха ниже +5°С и при отрицательных температурах) для регулирования температуры воздуха на контакте с опалубкой и бетонной поверхностью следует устроить оболочку из брезента и предусмотреть в ней установку калориферов, которые могут обеспечивать перемешивание и подогрев воздуха. Если теплозащитная оболочка сделана не будет, то при применяемой опалубке бетон замерзнет, не набрав прочности. На рис. 2 позициями 5 и 6 показано изменение температуры поверхности бетона при температуре наружного воздуха соответственно -10 и -20°С.

2. До начала бетонирования необходимо прогреть бетон основания, чтобы перед бетонированием достигнуть температуры поверхности 20-30°С.

3. Бетонную смесь надо укладывать в опалубку с минимально возможной температурой (от +5 до +10°С). Первые двое суток после укладки бетонной смеси следует обеспечить и поддерживать температуру воздуха внутри оболочки +5°С. При необходимости ускорения твердения бетона температуру воздуха внутри оболочки можно повысить до +20°С и поддерживать ее до момента достижения бетоном R28.

4. В любом случае снятие оболочки и распалубку бетона надо производить не ранее, чем через неделю после укладки бетонной смеси. При этом немедленно после распалубки следует осуществить покраску поверхности полимерными покрытиями для снижения усадки.

5. Более подробно все конструктивные, технологические и теплофизические параметры процесса изготовления должны быть сформулированы в Технологическом регламенте.

Для наиболее полного снижения неблагоприятного влияния температурно-усадочных воздействий на данную конструкцию (исключение причин трещинообразования), кроме перечисленных организационно-технологических мероприятий, целесообразно разработать конструктивно-техно- логические мероприятия. Одним из направлений может быть способ бетонирования стен и входящих в конструкцию колонн раздельно в два этапа: сначала - стены, а затем после технологического перерыва - колонны. Для этого на контактах надо предусмотреть разделительные перегородски из металлических сеток, подобно используемым при бетонировании фрагментов плиты. Все технологические операции должны быть отражены в Технологическом регламенте.

Разработаны предложения по технологии бетонирования контрфорсных стен отдельными участками.

1. Для предотвращения возникновения вертикальных температурных трещин в стенах необходимо обеспечить следующие теплофизические условия.

1.1 .Замыкающие участки стены (бетонируемые во вторую очередь) должны по возможности иметь минимальные размеры по длине стены. В данном случае целесообразно их устроить в месте расположения колонн, т.е. все колонны бетонировать после охлаждения забетонированных участков стены между колоннами.

1.2. При замыкании участков 1 и 2-й очереди бетонирования необходимо обеспечить минимальную разность средних температур замыкаемых элементов стены. Поскольку искусственное охлаждение забетонированных участков стены 1-й очереди практически исключено, естественное охлаждение до температуры окружающего воздуха после окончания экзотермического нагрева цемента произойдет примерно через четверо суток. Поэтому при укладке бетона с температурой +10...20°С замыкание участков 1-й и 2-й очереди должно происходить не ранее, чем через 12 дней после укладки бетона в участках 1-й очереди (рис.2).

1.3. Перед началом бетонирования (при температуре окружающего воздуха в интервале от +5°С до -10°С) участков 2-й очереди (колонн) арматура и опалубка должны иметь температуру не менее 5°С, а примыкающая поверхность остывания должна иметь температуру +15°С.

1.4. Замыкающие участки следует бетонировать и выдерживать первые двое суток при возможно более низкой температуре окружающего воздуха (но не ниже +5°С), а затем для ускорения твердения бетона можно осуществить разогрев поверхностных слоев бетона (поз.4 на рис.2).

2. Для предотвращения возникновения горизонтальных температурных трещин в стенах необходимо обеспечить следующие теплофизические условия.

2.1. При бетонировании замыкающего участка (колонны) необходимо обеспечить минимальную разность температур между бетонируемым и ранее забетонированными смежными участками стены в момент формирования кривой нулевых напряжений. Для этого примыкающие участки забетонированных ранее стен должны быть прогреты до средней температуры не ниже 15°С на глубину, равную двойной толщине стены, т.е. не менее 1,5 м.

3. Для обеспечения трещиностойкости поверхностных слоев бетона в конструкции необходимо обеспечить следующие условия.

3.1. В момент начала твердения бетона (схватывания) должна сформироваться выпуклая кривая нулевых напряжений по толщине стены. Для этого при применении электропрогрева после укладки бетонной смеси и до формирования кривой нулевых напряжений (1...2 сут) необходимо осуществить электропрогрев внутренних слоев бетона, а не наружных.

3.2. После распалубки на открытые поверхности бетона необходимо немедленно нанести полимерные покрытия, которые замедлят или исключат процессы высыхания, а значит и снизят усадочные напряжения.

4. Более детально все конструктивные. технологические и теплофизические параметры процесса изготовления должны быть сформулированы в Технологическом регламенте.

5. Наблюдения за температурными режимами сооружаемых элементов конструкции должны производить соответствующие специалисты по специально разработанной методике с обеспечением возможности оперативного регулирования температурных параметров при изменении местных условий (погодных, технологических, организационных).

Контрфорсные стены возводили в соответствии с разработанным НИИЖБом “Технологическим регламентом.

В соответствии с Технологическим регламентом бетонные работы в зимний период для обеспечения надлежащих условий твердения бетона вели методом его обогрева греющими проводами. Кроме того, для обеспечения указанных требований (в соответствии с Регламентом к бетону) в состав бетонной смеси вводили комплексный модификатор МБ-100с. Поступающая на строительную площадку бетонная смесь должна иметь среднюю температуру не выше +35°С и не ниже +15°С, что не выдерживалось.

Непосредственно перед укладкой бетонной смеси основание конструкции, опалубка и арматура должны быть отогреты до положительной температуры. Для этой цели может быть использован горячий воздух из калориферов. Особое внимание должно быть уделено обеспечению прогрева до положительной температуры поверхности фундаментной плиты (основание колонн и стен), что не всегда выдерживалось.

Бетонные смеси следует укладывать в бетонируемые конструкции горизонтальными слоями одинаковой толщины, равной 1 м, без разрывов, с последовательным направлением укладки в одну сторону во всех слоях. По окончании укладки и уплотнения бетонной смеси горизонтальные поверхности конструкций необходимо сразу же укрывать полиэтиленовой пленкой или брезентом, слоем теплоизоляции (5-10 см минеральной ваты или 2-3 слоя дорнита) и затем снова полиэтиленовой пленкой или брезентом во избежание намокания теплоизоляционного слоя, что не соблюдалось.

При обогреве монолитных железобетонных стен, колонн и перекрытий с помощью греющих проводов необходимо использовать утепленную опалубку. В случае металлической опалубки ее следует утеплить слоем минеральной ваты толщиной не менее 50 мм и обшить фанерой 4-5 мм, что не соблюдалось.

Выдерживание бетона в монолитных железобетонных стенах производилось двусторонним размещением греющих проводов с шагом 100 мм вертикальными рядами. В колоннах греющий провод располагался вертикальными рядами с шагом 100 мм по периметру конструкции. Расстояние от нижней жилы греющего провода до низа конструкции должно быть не более 3...5 см. Участок горизонтально установленного провода на высоте 1,2 м подключается после укладки первых двух бадей (примерно 1,5 м3) бетонной смеси.

После окончания бетонирования колонны горизонтальный контур греющего провода должен быть обязательно отключен, и только после этого подключается вертикально установленный провод. Пробное включение не рекомендуется из-за возможного расплавления изоляции греющего провода в условиях низкой теплопроводности воздуха. Активный прогрев должен начинаться сразу по окончании укладки бетонной смеси, ее уплотнения и укрытия неопалубленных поверхностей, не допуская замораживания поверхностного слоя бетона, что не выдерживалось.

В соответствии с разработанным НИИЖБом Технологическим регламентом с ноября 1999 г по 20 января 2000 г. было возведено 6 контрфорсных стен. В этот период температура воздуха характеризовалась периодами с незначительными амплитудами колебания от среднесуточного значения.

Укладку бетона в контрфорсные стены Н,Р, М, И производили практически при температуре воздуха около 0°С (см.рис.1) на поверхность плиты, имеющую также температуру около 0°С, так как температура окружающей среды достаточно длительный период перед бетонированием имела такое среднее значение. Стены Л, Е, К, П бетонировали на холодном” основании с температурой около -5°С. Стену Ж бетонировали при средней температуре окружающего воздуха -15°С под теплозащитным покрытием и с предварительным прогревом до 0°С.

Были выявлены серьезные отклонения от соответствующих технологических регламентов; неудовлетворительно осуществляли прогрев основания как колонн, так и контрфорсных стен в зоне сопряжения с фундаментной плитой (согласно Регламенту, поверхность фундаментной плиты и выступающую арматуру после установки опалубки необходимо прогревать только калориферами для стабилизации температуры на уровне выше 0°С). В связи с этим было предложено обеспечить прогрев основания стен и колонн перед бетонированием, после чего по согласованию с представителем Заказчика приступать к укладке бетонной смеси.

Осуществленный в последующий период предварительный прогрев оснований колонн, которые затем после укладки бетона укрывали теплозащитным покрытием, позволил избежать образование температурных трещин в колоннах. Однако при возведении контрфорсных стен эти мероприятия не проводили. Только перед бетонированием стены Ж была предпринята попытка предварительного обогрева основания под предварительно устроенным теплозащитным покрытием из дорнита. Однако из-за некачественного устройства покрытия (продуваемые щели между полотнищами) поверхность основания удалось прогреть только до 0°. Кроме того, стена Ж отличается от других стен тем, что в состав ее бетонной смеси не вводили модификатор.

В соответствии с проведенной Центральной лабораторией инженерной теплофизики теплофизической экспертизой конструкции и технологии возведения контрфорсных стены на участках 6...8 Центрального ядра ММДЦ и разработанных на ее основе предложений по учету температурных факторов при возведении железобетонных контрфорсных стен были выявлены теплофизические условия, которые необходимо обеспечить для предотвращения трещинообразования, и разработаны предложения по их осуществлению.

Предложения были разработаны применительно к сооружению контрфорсной стенки по оси И. Однако при бетонировании контрфорсной стены по оси И 13-14 не было выполнено одно из основных условий - раздельное поэтапное бетонирование участков стены с технологическим перерывом на период остывания ранее забетонированных участков. Бетонирование было проведено непрерывно горизонтальными участками на всю длину стены, т.е. по тому же принципу, что при бетонировании ранее возведенных стен. В результате после распалубки в стене И образовались температурные трещины, аналогичные трещинам в ранее возведенных стенах (11 вертикальных трещин раскрытием от 0,05 до 0,3 мм).

В марте 2000 г. были проведены выборочные обследования возведенных контрфорсных стен. Анализ результатов обследований показал, что имеется значительная разница по суммарной ширине раскрытия трещин от минимальной (1,75 мм) на стене Ж до максимальной (8,75 мм) на стене Л; на остальных стенах ширина раскрытия трещин колеблется от 3,05 до 4,5 мм.

Одним из главных показателей свойств бетона, который в целом характеризует несущую способность сооружения, является показатель прочности бетона. Анализ результатов свидетельствует, что наблюдается значительная разница в значениях прочности бетона стены Ж по высоте. Если прочность на высоте 1,5 м с обеспеченностью 0,95 составляет 267 кгс/см2, что соответствует классу бетона В20, то на расстоянии 0,2 м от нижней плиты прочность в тот же момент составляет только 43 кгс/см2, что соответствует классу бетона ВЗ, а на стыке стены с опорной плитой бетон практически полностью разрушен. В соответствии с графиком набора прочности бетона, приведенном в Технологическом регламенте, к моменту обследований прочность бетона должна была составлять 445,3 кгс/см2 и 450 кгс/см2, т.е. соответствовать классу В34.

Отсюда можно сделать вывод, что значения прочности бетона контрфорсных стен не достигают проектных величин. Кроме того, из-за отступления от требований Технологического регламента бетон стены в месте примыкания к нижней плите оказался размороженным в ранней стадии, из- за чего не произошло его нормальное твердение.

Таким образом, недостаточный учет формирования температурных режимов при бетонировании стен в зимнее время на “холодном” массивном основании неизбежно вызывает большие температурные перепады между элементами сооружения и по толщине элементов, что приводит к значительным температурным деформациям, напряжениям и образованию температурных трещин.

Разработанные в процессе научного сопровождения предложения по учету температурного фактора при сооружении контрфорсных стен в зимнее время позволяют полностью исключить образование температурных трещин в процессе возведения, либо снизить неблагоприятные последствия действия температурных факторов. Даже частичный учет этих предложений (предварительный незначительный прогрев основания плиты перед бетонированием и снижение парепадов температур между ядром и поверхностью стены в период остывания бетона путем укрытия поверхности теплозащитным покрытием) позволил значительно снизить величины температурных напряжений (в стене Ж общее суммарное раскрытие трещин составило 1,75 мм, тогда как в других стенах оно колеблется от 3,05 до 8,75 мм).

При сооружении контрфорсной стены по оси Ж (температура воздуха во время бетонирования -10... -15°С) эти мероприятия частично были внедрены (укрытие шатром, предварительный нагрев основания перед бетонированием стены, устройство дополнительных вертикальных швов из металлических сеток), что позволило значительно снизить количество и суммарное раскрытие трещин. Однако предложенный “шахматный порядок бетонирования и предлагаемая схема разбивки на секции вертикальными швами не были осуществлены.

Проведен значительный объем расчетов температурных режимов и термонапряженного состояния стен, возводимых в летнее время с учетом предложений по этапному бетонированию с устройством вертикальных швов в определенных местах.

Разработанные мероприятия в большой мере были применены НИИЖБом при создании технологических регламентов для возведения продольных стен и несущих стен “куба, что позволило значительно уменьшить количество температурных трещин в этих элементах. Возведенные по новой технологии стены практически не имели температурных трещин, что соответствовало результатам расчетов.

Бетон и железобетон, 2005 №4