Б.Д.ТОТУРБИЕВ, академик РИА, д-р техн. наук, проф., А.А.ПОРСУКОВ, инж. (Дагестанский государственный технический ун-т), Жаростойкое композиционное вяжущее

Известно, что в различных температурных интервалах в жаростойком бетоне протекают физико-химические процессы, связанные с дегидратацией вяжущего и образованием новых химических соединений, полиморфными превращениями или жидкостным спеканием, каталитической и термической полимеризацией. Отсюда вытекает необходимость проведения исследований, направленных на снижение содержания связующего легкоплавкого составляющего в составе жаростойкого бетона и тем самым повышения его эксплуатационных свойств.

Проведенные в этом направлении исследования [1,2] показали возможность снижения содержания вяжущего (жидкого стекла) в составе жаростойкого бетона при использовании в качестве связующего безводного силиката натрия взамен жидкого стекла.

Использование в качестве связки (безводного силиката натрия) сухого зернистого медленно гидратирующегося материала позволяет добиться высокой степени гомогенизации его в смеси даже при низкой дозировке его в составе массы. Концентрация связующего компонента в этом случае определяется не условиями гомогенизации и уплотнения смеси, т.е. не технологическими, а только факторами эксплутационной стойкости. Это открывает возможность значительного уменьшения концентрации силиката натрия в массе, и как следствие, снижения в бетоне содержания плавней, что в конечном счете приводит к повышению огнеупорности бетона на БСН и существенному улучшению его термомеханических свойств.

Выявлены основные закономерности взаимодействия огнеупорных наполнителей и заполнителей с силикатом натрия при средних и высоких температурах. При отсутствии такого взаимодействия (например, корунд) термомеханические свойства композиции определяются главным образом объёмом расплава силиката натрия и, следовательно, они невысоки. При 800°С наблюдается резкий «провал» прочности образцов из корунд-силикатнатриевой композиции. В работе [1] повышение термомеханических свойств в таких системах достигается путём введения в композицию третьего компонента (например, карбонатного), способною при взаимодействии с силикатом натрия и корундом образовывать, начиная с 800-900°С, огнеупорные соединения. В такой системе, начиная с 800°С, обнаружено образование высокоогнеупорных соединений 2Ca0-Si02 и далее, по мере роста температуры, Ca0-Al203; Са0-2А1203, а при 1250-1350°С - муллита. Однако наряду с высокоогнеупорными соединениями в вяжущем образуются соединения с температурой плавления 1600°С и ниже (геленит, метасиликат натрия, однокальциевый алюминат), влияющие на огнеупорность бетона в целом.

Таким образом, исходя из развития теоретических представлений о вяжущих и огнеупорных свойствах безводного силиката натрия, нами была поставлена цель создания высокоогнеупорного силикатнатриевого композиционного вяжущего из корунда и боксита, близкого по природе и химическому составу и способного при взаимодействии с другими компонентами, начиная с 800°С и выше, образовывать высокоогнеупорные соединения.

В качестве исходных сырьевых материалов были использованы электроплавленный корунд, боксит и безводные силикаты натрия.

Электроплавленный корунд Тихвинского глиноземного завода содержал в %: А1203- 98,11 ...98,79; Si02 -0,13.- 0,15; Fe2 03 -0,58... 1,01; NajO 0,27...0,45. Он характеризовался следующими показателями свойств:

огнеупорность - 2050°С; коэффициент линейного расширения-8...9 х 10-6;

плотность - 3,8. ..3,92 г/см3; химически стоек, инертен; по минералогическому составу эпектроплавленный корунд представлен в основном а-А1203.

Боксит маложелезистый Северо-Онежского рудника (ТУ-48-5-156-88), представляющий собой горную породу, состоящую из минералов гидрооксида алюминия и предназначенную для производства огнеупорных изделий, характеризовался следующим химическим составом (%): массовая доля AI203 не менее 60; Fe203- не более 2,6; ТЮ2 - не более 4,5; (СаО + МдО) - не более 0,9; (N20 + К20) - не более 0,8. Влажность не более 20%. Размер кусков-до 500 мм. В качестве безводного силиката натрия использовалась силикат- глыба (ПОСТ 13079-81, силикатный модуль 2,7-3) АО «Дагогни» - твёрдая масса охлаждённого расплава, полученного плавлением смеси кварцевого песка с содой или сульфатом натрия при 1300-1400°С. Химический состав силикат-глыбы следующий (%): Si02 - 72; Na20 - 26,1; Al203 -1,5; Fe203 - 0,07; остальные примеси - 0,33.

Разработка составов корунд-боксит-силикатнатриевого композиционного вяжущего, определение технологических параметров их приготовления основывались на следующих положениях. Вяжущие свойства подобной композиции проявляются за счёт возникновения клеевых контактов, образующихся при обводнении тонкодисперсных частиц силикат-глыбы, и приобретение ими в результате этого высоких адгезионных свойств. Растворимость силикат-глыбы в воде интенсифицируется при повышении дисперсности ее частиц, наличия внешнего механического воздействия (перемешивания), разрушающего образующиеся на поверхности частиц плёнки Si02, а также соотношения Na2Si03:H20 до значений, близких к единице; повышения температуры среды до 80-95°С.

Прочность системы корунд-боксит-силикат натрия- вода зависит от степени растворения частиц силикат- глыбы, гомогенности системы, содержания в ней силикат-глыбы и приобретается при высушивании отформованных из нее образцов вследствие обезвоживания силиката натрия и, как следствие, приобретения клеевыми контактами когезионной прочности.

Получение жаростойкого композиционного вяжущего с высокими эксплуатационными свойствами возможно при наполнении его огнеупорным тонкомолотым компонентом, проявляющим активность по отношению к силикату натрия при средних (700-900°С) и высоких (более 1000°С) температурах, следствием чего является возникновение новообразований в контактной зоне, упрочняющих систему и повышающих огнеупорность вяжущего.

Исходя из приведенных выше положений, результатов экспериментальных исследований и техникоэкономических соображений, были определены технологические параметры для приготовления композиционного вяжущего. Для обеспечения однородности композиции принят сухой совместный помол боксита, корунда и безводного силиката натрия.

Установлено, что увеличение тонкости помола системы повышает растворимость силикат-глыбы и, как следствие, прочность высушенных образцов, однако требует существенного увеличения затрат энергии. Помол смеси до Syfl = 2500-2800 смг позволяет получить прочность при сжатии 25-27 МПа после сушки при 180-200°С при снижении затрат на 55-60%, по сравнению с помолом до SyR = 5000 см?/г, и ускорение помола в 2,5-3 раза. В связи с этим тонкость помола вяжущего в дальнейших исследованиях характеризовалась Syfl = 2600-2800 см2/г. С ростом содержания силикат-глыбы наблюдалось существенное возрастание прочности высушенных образцов, однако при этом резко понижалась огнеупорность вяжущего. При содержании силикат-глыбы до 10% по массе прочность образцов после сушки составляла не менее 25МПа, а огнеупорность 1670°С. Это содержание силикат-глыбы и было принято в дальнейших исследованиях.

Экстремум прочности и средней плотности высушенных образцов вяжущего находился при значениях водовяжущего отношения в пределах 0,14-0,15. Эти значения В/В, с учётом смачивания частиц кварца, обеспечивают отношение Na2Si03:H20, близкое к единице. Увеличение водозатворения приводит к снижению концентрации щёлочи в растворе и ослаблению в нем её пептизирующего действия на плёнку Si02, образующуюся на поверхности частиц силикат-глыбы, и ослабляет её клеящую способность. Снижение В/В не позволяет получать плотную укладку твёрдых компонентов, о чём свидетельствовало падение средней плотности. В связи с этим за оптимальное принято В/В = 0,15.

С целью увеличения степени растворения частиц силикат-глыбы и соответственно площади клеевых контактов сушку образцов вяжущего производили с изотермической выдержкой при температуре 80-95°С в течение 2 ч. При этом прочность высушенных при 180-200°С образцов повышается на 10-12 %.

Определяющими эксплутационные свойства вяжущего для жаростойких композиций являются качественные и количественные изменения, происходящие в его составе под воздействием высоких температур, влияющие на термомеханические свойства композиции при данной температуре нагрева и на стабильность образовавшейся микроструктуры. Для выявления качественного состава новообразований при различных температурах нагрева композиционного вяжущего были проведены дифференциально-термический и рентгенографический анализы.

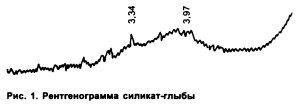

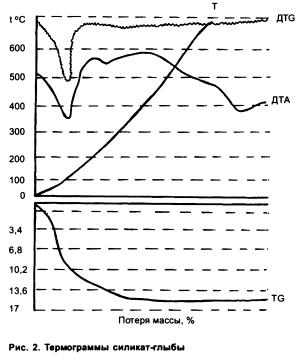

Рентгенографический анализ исходной силикат-ты- бы (рис.1) свидетельствует о ее рентгеноаморфности, т.е. об отсутствии в ней каких либо кристаллических модификаций. Эндоэффект при 115°С (рис.2) объясняется потерей воды, а также возможными модифика- ционными переходами тридимита. Небольшой эндоэффект при 840°С объясняется плавлением стек- лофазы.

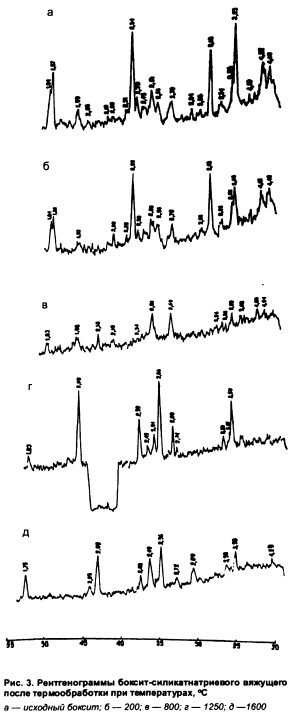

Рентгенографическим анализом исходного боксита (рис. 3, а) установлено, что в нем имеются бемит y-AI ООН; трёхводный гидроксид алюминия А1(ОН)3; оксид железа Fe203 и наличиствует интенсивность линий, соответствующих каолиниту AI2Si205(0H)4. Явных линий, соответствующих кристаллическому кварцу, на рентгенограмме исходного боксита нет. Кремнезём в нем существует, по-видимому, в аморфном виде. Анализ показал, что исследуемый боксит относится к гиббсит-бемитовым, а красный цвет подтверждает наличие оксида железа.

Известно, что стабилизатором модификационных превращений гидроксидов алюминия в бокситах являются щёлочи и щелочно-земельные оксиды. В связи с этим в работе была изучена природа образования различных соединений силиката натрия с минералами исходного боксита, а также возможные их превращения при взаимодействии с силикатом натрия до высоких температур. При затворении корунд-боксит-силикатнатриевого композиционного вяжущего водой из силиката натрия образуется щелочь NaOH, концентрация которой в растворе увеличивается до полного растворения силиката натрия. Если Na20 в силикате натрия содержится до 26,1%, в изучаемом композиционном вяжущем его содержание составит 5,22%, что достаточно для создания щелочной среды в вяжущем для растворения гидроалюминатов и части кварца в боксите.

Рентгенографический анализ показывает, что на рентгенограмме образца вяжущего, нагретого до 200°С (рис. 3, б), имеются линии интенсивности, которые соответствуют бемиту, гематиту, каолиниту и кварциту. Линии, соответствующие бемиту, несколько уменьшились по сравнению с его линиями в исходном боксите, хотя предполагалось увеличение содержания бемита за счет разложения гиббсита. При этом аморфной части вяжущего стало больше, а образования других кристаллических фаз не наблюдалось.

Все эти изменения показывают, что при одновременном воздействии щелочи и температуры гиббсит, обезвоживаясь, переходит в высокодисперсную аморфную форму А1203. Обезвоживание гиббсита при 200°С подтверждается и результатом дифференциального термического анализа.

На рентгенограмме образца вяжущего, нагретого при 800°С (рис. 3, в), видно, что сохранился гематит а = Fe203 и произошла кристаллизация в небольшом количестве -глинозёма (А1203). Из бемита и каолинита при потере воды образовался, видимо, аморфный глинозём, так как структура становится рыхлой. На термограмме потеря воды бемитом отразилась небольшим, по сравнению с термограммой исходного боксита, эндотермическим эффектом. При нагревании вяжущего до 1250°С (рис. 3, г) образуется а-А1203, натриевый глинозём Na20 (11-12) Al203 и сохраняется гематит y-Fe203.

Наконец, для определения состава окончательных новообразований исследуемое композиционное вяжущее нагревали до 1600°С. На рентгенограмме (рис. 3, д) этих образцов есть линии, соответствующие а-А1203, и линии, свидетельствующие об образовании небольшого количества муллита, а линии, отвечающие р-глинозёму и гематиту, отсутствуют. Отсутствие линий р-глинозёма можно предположительно объяснить улетучиванием натрия при высоких температурах, отсутствие линий гематита связано переходом его в стеклофазу при уменьшении щелочного компонента в составе вяжущего.

Таким образом, результаты проведённых выше исследований позволяют отметить достоинства и недостатки исследуемого композиционного вяжущего. Основные его преимущества - возможность получения высокотемпературной модификации глинозёма, а также регулирования вяжущих свойств и модификационных превращений гидроксидов алюминия. Важно и то, что высокотемпературные модификации глинозёма, получаемые при потере воды гидроксидами алюминия, имеют рыхлую структуру вплоть до температур плавления, а это благоприятствует увеличению реакционной способности модификации глинозёма при взаимодействии с другими минералами.

К недостаткам можно отнести то, что в гидроксидах алюминия основная часть воды сохраняется до 250-350°С, а структурно связанная вода сохраняется до 800-900°С, из-за чего вяжущее даёт сильные усадки. Последние, как известно, создают большие внутренние напряжения на границах вяжущее-заполнитель. Следовательно, исследуемое композиционное вяжущее, возможно, будет хорошо «работать» с заполнителями, обладающими большим температурным коэффициентом линейного расширения, например, с корундом. Такое вяжущее при соответствующем выборе вида исходных компонентов может оказаться весьма эффективной композиционной составляющей для корундового жаростойкого бетона.

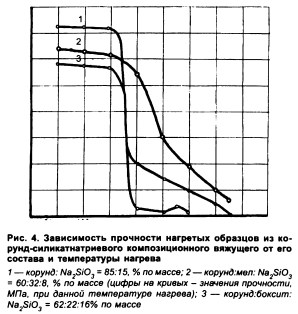

Необходимость введения в состав силикатнатриевого вяжущего высокоогнеупорного тонкодисперсного вещества, вступающего при высоких температурах в химическое взаимодействие с силикатом натрия, также хорошо иллюстрируется результатами термомеханических испытаний образцов корунд-силикатнатриевого вяжущего, представленных на рис 4 (кривая 1). Отсюда следует, что при температурах выше температуры начала размягчения силиката натрия (260-800°С) прочность композиции составляет всего 0,4 МПа. В интервале температур 1000-1100°С за счёт твёрдофазовых реакций между Si02 и стеклофазой заполнителя прочность несколько повышается (до 0,6 МПа), но при 1200-1250С она практически равна нулю. Поэтому для повышения термомеханических свойств и увеличения содержания А1203 в состав изучаемого композиционного вяжущего был введён глиноземистый боксит, который, как показали физико-химические исследования, вступает в реакцию с другими компонентами вяжущего при высоких температурах, образуя высокоогнеупорные соединения.

Результаты испытания (рис. 4, кривая 2) показывают, что введением в состав корунд-силикатнатриевого вяжущего боксита, при сохранении определенных соотношений между компонентами, можно существенно улучшить термомеханические характеристики и тем самым повысить температуру применения

В исследованиях значительное внимание было уделено оптимизации состава композиционного вяжущего и на его основе корундового жаростойкого бетона. Использование симплекс-решетчатого метода планирования позволило получить диаграммы зависимости свойств вяжущего от его состава. Было установлено, в частности, что увеличение содержания силикат-глыбы в составе оказывает существенное негативное влияние на прочность материала в нагретом состоянии.

Оптимальным составом композиционного вяжущего является смесь, состоящая из сухих компонентов (в % по массе): тонкомолотого электроплавленно- го корунда (22); тонкомолотого боксита (62); тонкомолотой силикат-глыбы (16).

Бетон и железобетон, 2006 №3