Г.Н.ПШЕНИЧНЫЙ, канд. техн. наук (Кубанский государственный технологический ун-т), Производство сборного и монолитного железобетона с виброактивацией

Положительное влияние повторного (многократного) вибрирования твердеющего бетона на конечный результат известно уже много десятилетий. При незначительных затратах данный технологичееский прием позволяет на многие десятки процентов повысить прочность, улучшить все свойства затвердевшего композита. При этом ни у кого не вызывает сомнения, что произвольное оперирование дополнительной вибрацией не дает стабильных показателей, предельный эффект достигается лишь в случае согласования вибрационных воздействий с протекающими в цементной системе структурообразующими преобразованиями. В связи с этим возникает вполне логичный вопрос: почему же, несмотря на такую эффективность и целесообразность применения, повторное и многократное вибрирование не нашли должного практического использования в отечественной строительной практике? По всей вероятности, ряд недостаточно выясненных вопросов в процессе структурообразования цементных систем затрудняет однозначную интерпретацию механизма дополнительного силового воздействия и разработку соответствующих практических рекомендаций.

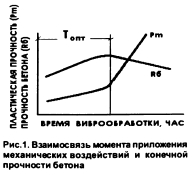

Популярно деление процесса твердения цементных смесей на два периода: формирования (иначе называемый «индукционным периодом») и упрочнения структуры, которые иллюстрируются кинетической кривой пластической прочности (Рт) твердеющего цементного теста (рис.1). Для получения предельного прироста прочности (R6) механические воздействия рекомендуется производить в переходный период от формирования к упрочнению структуры, в «момент перелома» пластограммы (Топт). При этом очевидно, что кривая зависимости конечной прочности бетона от времени приложения вибрационных воздействий должна иметь максимум, соответствующий по времени указанному переходному периоду.

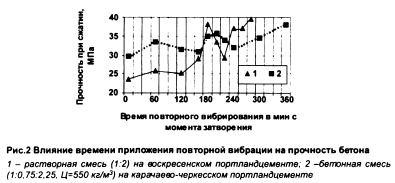

Экспериментально же обнаруживается волнообразный характер прироста прочности повторно уплотненного в различное время бетона (рис.2): «.. .на кривых изменения прочностных характеристик образцов наблюдалось сначала увеличение прочности, затем некоторое уменьшение с последующим возрастанием» [1].

Данное (опытным путем легко проверяемое) обстоятельство свидетельствует о том, что в процессе твердения цементно-водных систем имеется не один, а несколько, быть может, ряд сроков, целесообразных для осуществления вибрационных воздействий. Представленная на рис. 1 пластограмма в связи с этим имеет «стилизованный» вид, не полно отражающий реальный структурообразующий процесс.

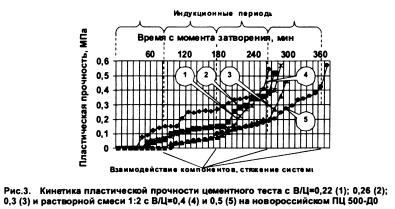

Выполненные с помощью специально разработанного пружинного пластометра [2] опыты по изучению кинетики пластической прочности вяжущих материалов показали ступенчатый характер их твердения, сопровождающийся периодическим наступлением «переходных моментов» (рис.З). При совпадении вибрационного уплотнения с протекающими в это время в цементной композиции структурными изменениями происходит повышение конечных прочностных показателей, чем и объясняется «волнооб- разность» кривых прироста прочности (см. рис. 2).

Анализируя пластограммы (рис. 3), можно отметить следующие особенности твердения цементных материалов:

1) структурообразование представляет собой ступенчатый («скачкообразный» по В.А.Кинду и В.Ф.Журавлеву [3]) процесс, заключающийся в периодическом наступлении временных интервалов интенсивного («лавинообразного») упрочнения твердеющего материала;

2) в начальной стадии «нормального» твердения «скачки» пластической прочности («переходные моменты») наблюдаются через близкий интервал времени, циклически - через каждые 80... 100 мин с момента затворения цемента водой;

3) на время наступления скачков прочности не оказывают влияния ведоцементный фактор и присутствие заполнителя, т. е. данный параметр является постоянной характеристикой конкретного портландцемента.

Следовательно, применение виброактивации и достигаемый при но (рис. 3), элементарный акт которого можно представить в виде последовательности этапов: мгновенная адсорбция молекул воды на активных центрах клинкерных зерен (образование на границе раздела фаз двойного электрического слоя пористой, «доменной» конфигурации) -» неравновесный характер сформировавшегося ДЭС определяет постепенное разрушение сетки Н-связей, проникновение диполей к некомпенсированным зарядам (индукционная стадия) -> возбуждение системы, достижение критического «перенапряжения» создавшейся энергетической структуры —> электронные обмены, разрушение молекул воды (образование активных групп ОН, Н30+ и др.), разрыв связей Са - О, химическое взаимодействие компонентов -> образование гидратных продуктов, в виде аморфной массы покрывающих поверхность клинкерных зерен, —> «нейтрализация» поверхностного заряда частиц, интенсивное потребление активными центрами порций диполей (формирование очередного неравновесного ДЭС), развитие вакуума, стяжение (самоорганизация) цементной системы [4].

Взаимодействие гетерогенной цементной композиции имеет стадийный характер, что находится в полном соответствии с фундаментальным положением химической кинетики, согласно которому переход системы из одного состояния в другое осуществляется посредством формирования на границе раздела фаз промежуточного активированного комплекса с более высоким энергетическим уровнем, его развитием и распадом (химизмом процесса) [5]. Стадийный характер гидратационного твердения портландцемента определяет чередование своего рода «индукционных периодов» и быстротечных («взрывообразных») моментов химического взаимодействия минералов цемента с водой (см. рис. 3). В первые часы «нормального» твердения (вероятно, до максимума тепловыделения) взаимодействие клинкерных минералов с водой происходит через каждые 80... 100 мин с момента смешивания компонентов. По мере уменьшения в системе количества активных молекул воды, уплотнения гидратных оболочек, оказывающих все большее экранирующее действие, интервал гидратообразова- ния увеличивается и к суткам твердения составляет 3...5 ч. Взаимодействие компонентов локализовано в межфазной зоне, в связи с чем количество воды затворения и заполнитель не оказывают влияния на качественный ход процесса.

В стадийно (циклически) наступающих актах электрохимического взаимодействия компонентов, протекающих по изложенной схеме, продукты послойно накапливаются под первичной оболочкой, разрушая, раздвигая ее. Фронт образования гидратных продуктов по структурным дефектам постепенно перемещается в глубь цементных зерен. Контракционные явления и периодическое потребление частицами вяжущего порций диполей определяют развитие в межэерновых пустотах «движущей силы» структурообразования - вакуума, обеспечивающего стяжение, самоорганизацию вяжущей композиции, формирование и упрочнение «микробетона» (термин В.Н.Юнга) - материала, состоящего из частично гидратированных цементных зерен (выполняющих важную роль «заполнителя»), «склеенных» аморфными гидратными прослойками.

Представленные гидратационный процесс и модель цементного камня (микробетона) позволяют сформулировать следующие обобщения и практические рекомендации:

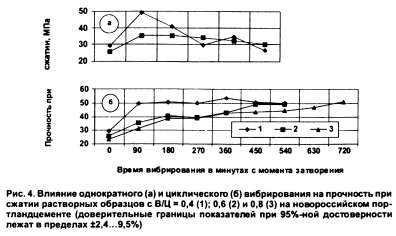

1) по природе своего твердения цементные системы требуют обязательного применения силового воздействия (повторного, циклического вибрирования)в моменты стяжения клинкерных зерен, что позволит на 70... 130% повысить прочность бетонов при сжатии (рис.4), интенсифицировать твердение, на 25.. .30 % сократить продолжительность тепловой обработки или на 10... 15 % снизить расход цемента при сохранении требуемых прочностных показателей;

2) 90-минутная стадийность твердения справедлива для портландцементов с минералогическим составом: C3S - 50...65, C2S -10...20, С3А - 5...10. C4AF -10...20% и активными минеральными добавками (шлак, трепел) - до 55%. При использовании цементов с иным минералогическим и вещественным составами, с химическими добавками (электролитами, пластифицирующими и др.) время вибрирования уточняется пластометрическим способом;

3) время приложения вибрирования может определяться пластометрическим способом, путем изучения кинетики пластической прочности цементного теста, твердеющего в идентичных с бетоном температурных условиях, и назначении уплотнения по времени наступления характерных переломов («переходных моментов») построенных пластограмм; для дублирования данных и захвата более широкого временного интервала опыты следует проводить на тесте с нескольким значением В/Ц (например, с В/Ц = 0,22; 0,26 и 0,3);

4) рациональное количество уплотнений зависит от начальной подвижности бетонной смеси: для жестких смесей максимальный результат достигается при ограниченном количестве уплотнений (однодвухразовое вибрирование), для подвижных - число вибрационных воздействий должно быть увеличено (см. рис. 4). В каждом конкретном случае режим циклической активации (время приложения и количество уплотнений, продолжительность вибрирования в каждом из сроков) определяется экспериментально путем изготовления и испытания контрольных образцов или в результате отработки технологии при выпуске и испытании неразрушающими методами опытной партии изделий;

5) механизм положительного воздействия циклической виброактивации на свойства бетона связан с компактной упаковкой частиц вяжущего, уплотнением структуры прослоек новообразований между клинкерными зернами (что подтверждается снижением степени гидратации цемента на 7... 15% в активированном камне, по сравнению с традиционно твердеющим), повышением физико-технических свойств микробетона, а также качества адгезионного сцепления цементного камня с поверхностью заполнителей и арматурных элементов [6];

6) циклическое вибрирование делает технологический процесс достаточно «неприхотливым» — неизбежные колебания производственных факторов (точность дозирования компонентов, состав и свойства бетонной смеси, качество ее укладки и уплотнения) не оказывают существенного влияния на конечный результат. Анализируя рис. 4, б, видно, что для конкретного соотношения твердых компонентов (независимо от количества введенной воды затворения) существует верхний прочностной предел, который может быть реально достигнут за счет виброактивации.

Активный силовой контроль структурообразующего процесса не только желательный, а крайне обязательный технологический прием. Для его практической реализации нет необходимости в каких-либо специфических условиях. Данный прием вполне вписывается в существующие кассетные, стендовые линии, некоторые виды конвейерных (в том числе вибропрокатных) производств, монолитное строительство технически просто поддается автоматизации. Применяя в производственном процессе циклическую виброактивацию, можно поднять технологию сборного и монолитного бетона и железобетона на качественно новый уровень, получать продукцию с предельно возможными свойствами при символических энергозатратах.

Бетон и железобетон, 2006 №5