И.А. ПОДЛАСОВА, С.А.ТОМРАЧЕВ, кандидаты техн. наук (Томский государственный архитектурно-строительный ун-т), Применение компьютерного моделирования капиллярных пор тяжелого бетона при расчете долговечности конструкций

Поровая структура играет ведущую роль в жизненном цикле бетонных и железобетонных конструкций. Основной источник пор тяжелого бетона - цементный камень - по своей структуре является как бы «губкой» со случайно распределенными в ней пустотами от макро-до наноуровня. Влияние пор на работу конструкций неоднозначно. Поры размером менее 0,1 мкм непроницаемы для воды и, в зависимости от относительной влажности воздуха, для газов. Повышение доли этих пор благоприятно сказывается на всех характеристиках бетона: повышается его морозостойкость и трещиностойкость [1,2]. Замкнутые поры размером 40... 2000 мкм, с одной стороны, повышают морозостойкость бетона (замкнутые воздушные поры), с другой, - снижают прочностные показатели. Их происхождение связано с технологией перемешивания, укладки и уплотнения смеси, а также с присутствием воздухововлекающих добавок.

Капиллярный диапазон пор бетона (1...50 мкм) обычно связывают с деструктивными процессами и при проектировании составов бетонов стремятся его уменьшить применением различных добавок или технологически. Капилляры - наиболее многочисленная доля пор бетона. Они взаимосвязаны между собой, проницаемы для жидкостей, способствуют накоплению и развитию трещин. Основные свойства бетона зависят от характеристик капиллярной поровой структуры, формирование которой начинается на ранней стадии твердения цемента.

Проблемы экспериментального исследования характеристик пор капиллярного диапазона связаны со сложностями подготовки образцов, часто искажающей структуру. Несмотря на существование интегральных методов исследования поровой структуры бетона, методы исследования дифференциальной пористости требуют дальнейшего развития.

Для прогнозирования капиллярных пор перспективными являются методы компьютерного моделирования, которые в последнее время активно применяются для прогноза свойств бетона [5,6]. Преимущество этих моделей в том, что они учитывают случайность расположения частиц структуры и пор в пространстве. Нами также была разработана вероятностная физико-математическая модель, имитирующая процесс формирования структуры капиллярных пор цементного камня тяжелого бетона [7,8], применить которую для прогноза долговечности железобетонных конструкций мы попытались в рамках данной работы.

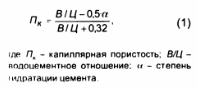

Цель работы состояла в оценке возможности применения компьютерной модели капиллярных пор в расчете долговечности тяжелого бетона. Оценку производили по результатам сравнения данных моделирования и экспериментального распределения капиллярных пор бетона по размеру, реального и расчетного сроков эксплуатации конструкции. Расчет осуществляли по методике теории долговечности бетонных и железобетонных конструкций, разработанной Гузеевым Е.А., Пирадовым К.А., Леоновичем С.Н. и др. В основу этой теории положена гипотеза о капиллярно- поровых дефектах как трещинах, в вершинах которых создаются максимально высокие напряжения вследствие изменяющихся внешних воздействий [3, 4]. В теории использованы инвариантный энергетический и силовой параметры характеристик структуры бетона. Коэффициенты интенсивности напряжений (КИН), меняющиеся от температурно-влажностного и коррозионного воздействий, зависят от состава бетона, характеристик его компонентов: объемного содержания цементного камня, гранулометрического состава и количества заполнителя. Преимуществом такого подхода является учет комплекса факторов, влияющих на рост трещин. Влияние пор каждого диапазона определяется расчетом соответствующего значения КИН при температурно-влажностном и силовом воздействиях. Долговечность (эксплуатационный ресурс) конструкции определяется отношением разности критического значения и КИН от нагрузки к разности значений этого параметра в зимнее и летнее время.

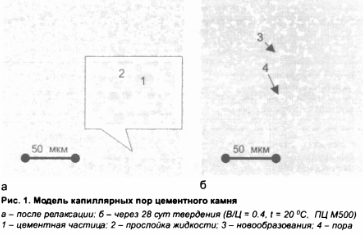

Компьютерная модель имитирует процесс образования капиллярных пор бетона в несколько этапов. На первом формируется система из 7... 11 тысяч шарообразных частиц (цемента) с заданным законом распределения их радиуса, случайно расположенных на плоскости. На втором этапе определяется взаиморасположение частиц на момент схватывания цемента. Так как определяющими состояние цементно-водной системы на этой стадии выдерживания являются поверхностные силы электростатической и электромагнитной природы, расчет энергии взаимодействия цементных частиц через водную прослойку производился по зависимостям, применяемым для коллоидных тел и адаптированным для цементной пасты. Результатом второго этапа модели является матрица координат частиц цемента, релаксированных методом Монте-Карло по минимуму свободной энергии системы (рис. 1, а). Предполагалось, что такое расположение частиц соответствует структуре цементной пасты к началу схватывания при заданных технологических параметрах: водоцементном отношении (влияет на расстояние между частицами), температуре выдерживания (определяет потенциал межчастичного взаимодействия), марке цемента (размер и распределение частиц по размерам, константы потенциала взаимодействия).

На третьем этапе производилась имитация гидратации цемента путем увеличения радиусов частиц до достижения структурой расчетной или экспериментально определенной интегральной пористости (рис.1, б). Модель затем использовалась для определения дифференциальной пористости капиллярного диапазона. Подробнее идеология реализации модели изложена в [8].

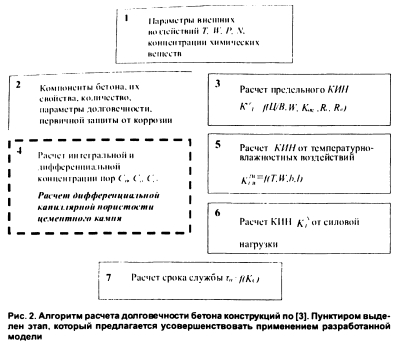

Расчет производили по алгоритму работы [3] с изменением его в части расчета капиллярной пористости (рис. 2).

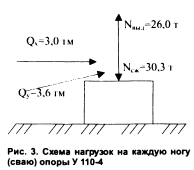

Для определения возможности использования модельной структуры капиллярных пор выполнили расчет срока безремонтной эксплуатации забивной железобетонной сваи опоры ЛЭП У 110-4, бетон которой разрушился в зоне промерзания через 13 лет эксплуатации при требуемой долговечности 50 лет в температурно-влажностных условиях Первомайского месторождения Томской обл. Данные обследования 876 свайных фундаментов - опор линий электропередач, 33 % которых требовали усиления, получены из научно-технического отчета кафедры «Строительные конструкции» ТГАСУ [9].

Схема нагрузок на сваю показана на рис. 3.

Исходные данные:

1. Температура в зимнее время -18,4 °С, влажность 2,7 %.

2. Температура в летнее время 16,03°С, влажность 4,43 %.

3. Максимальная крупность заполнителя 50.. .60 мм.

4. Армирование продольной стержневой арматурой периодического профиля с навитой поперечной арматурой из холоднотянутой проволоки 04 Вр-1. Оголовок сваи усилен дополнительной продольной арматурой.

5. Состав бетона, кг: Ц=560, Щ = 1050, П= 630, В=233.

6. Гранулометический состав цемента марки ПЦ М400-Д20

7. Степень гидратации цемента определена по потерям при прокаливании проб из фрагмента сваи и составила 0,56.

8. Содержание пор размером <0,1 мкм и >50 мкм принимали по [3] и по результатам анализа фрагмента сваи по ГОСТ 12730.4.

9. Содержание капиллярных пор для Варианта 1 принято по [3], для Варианта 2 - из результатов анализа снимков изображений по- ровой структуры бетона, полученных с применением растровой микроскопии.

10. Агрессивность окружающей среды учитывали увеличением амплитуды температуры в 2 раза: ДТ= 68,8 °С [3].

Данные, связанные с составом и пористостью бетона, были получены из фрагмента подобной сваи, не испытавшей силовых нагрузок и тепловлажностных воздействий.

Для сравнения с модельной структурой характеристики реальной капиллярной поровой структуры бетона получали с применением РЭМ (растрового электронного микроскопа). Изображения поровой структуры из микроскопа передавались в компьютер при помощи специального блока и программы, минуя операции, связанные с обычной фотографией объекта. Подбор увеличения выполняли по признаку максимального количества пор изучаемого диапазона и оптимального соотношения информативной и остальной площади изображения. Количественная обработка снимков производилась специально разработанной программой, определяющей поры и их площади. Идентификация пор происходила по отношению к уровню яркости изображения. Выходными параметрами анализа были количество пор и вероятность их распределения по размерам, средний размер и форма пор. Подробнее методика обработки изображений изложена в [10].

Оценку возможности применения модельной структуры капиллярных пор проводили, исходя из сравнения долговечности, рассчитанной на основе трех вариантов капиллярной поровой структуры при прочих равных остальных условиях.

Вариант 1: значение, полученное на основании формулы (1).

Вариант 2: дифференциальная капиллярная пористость, полученная методом РЭМ по методике [10] из фрагмента бетона подобной сваи, не подвергнутой тепловлажностным воздействиям погруженных в грунт свай.

Вариант 3: дифференциальная капиллярная пористость, полученная в результате моделирования.

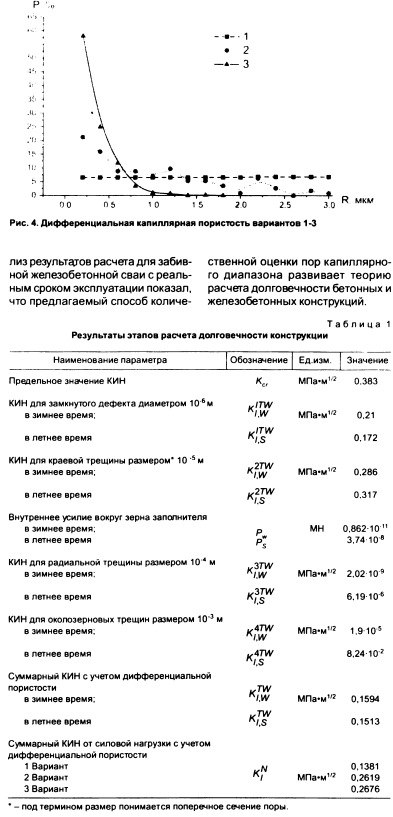

Дифференциальная капиллярная пористость сравниваемых вариантов расчета показана на рис.4 Отличия модельной (кривая 3) и экспериментальной (кривая 2) кривой пористости обусловлены погрешностью эксперимента и допущениями модели, но в целом они обе отличаются от теоретического значения (1) и имеют схожий характер изменения. Доказательства адекватности модели более полно изложены в [7 - 9, 10].

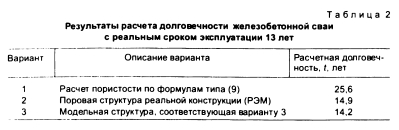

Результаты расчета приведены в табл. 1, 2. Как видно из табл. 2, наибольший вклад в значение коэффициента интенсивности напряжения вносят дефекты капиллярного размера (около 70%). Использование дифференциальной пористости (Вариант 2-3) в расчете существенно повлияло на его точность: указанные варианты наиболее близки реальному сроку эксплуатации. Следовательно, использование данных, полученных в результате моделирования капиллярных пор цементного камня, приводит к более точному прогнозу срока эксплуатации конструкции.

Выводы

Использование дифференциальной капиллярной пористости бетона в расчете срока эксплуатации конструкции забивной сваи приводит к более точным, по сравнению с интегральной пористостью, результатам по причине существенного влияния ее на долговечность структуры бетона.

Компьютерная модель процесса формирования пор бетона применима в расчете долговечности бетонных и железобетонных конструкций в части расчета дифференциальной пористости капиллярного диапазона.

Разработанная модель позволяет также решать обратную задачу - подбирать характеристики цемента и смеси, которые при остальных равных условиях обеспечивают требуемую долговечность конструкций.

Бетон и железобетон, 2006 №6