А.Н.ВОЛОДЧЕНКО, канд. техн. наук, Р.В.ЖУКОВ, Ю.В.ФОМЕНКО, С.И.АЛФИМОВ, инженеры (Белгородский государственный технологический ун-т им. В. Г. Шухова), Силикатный бетон на нетрадиционном сырье

В настоящее время производство строительных материалов базируется в основном на высококачественном сырье специально разрабатываемых для этих целей месторождений. Привязывая себя к определенному типу сырья, предприятия лишают себя возможности развиваться в конкурентной среде.

В течение ряда лет в Белгородском государственном технологическом университете им. В.Г. Шухова проводятся исследования по использованию отходов горнодобывающей промышленности в производстве строительных материалов, в частности для производства силикатных изделий [1, 2].

Однако исследования проводились преимущественно на породах месторождения Курской магнитной аномалии и не охватывали нетрадиционное сырье - глинистые породы незавершенной стадии глино-образования других регионов России. В то же время в Новгородской области при производстве силикатных материалов на ООО «Завод силикатного кирпича» (г. Боровичи) в качестве кремнеземистого компонента используется песок месторождений «Сивельба», «Ситоки» и «Фофанковское». При этом содержание глинистых примесей в песке этих месторождений достигает порядка 20%. Предварительным этапом производства продукции на данном предприятии является отсев глинистого компонента песка в отвал. Возможность использования его для получения силикатных бетонов автоклавного твердения составила цель настоящего исследования.

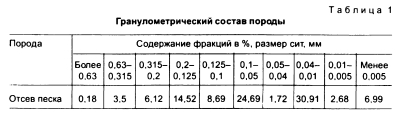

В работе применяли глинистый компонент отсева песка месторождения «Сивельба» (далее отсев песка). Визуально последний представляет собой рыхлую породу коричневого цвета; по гранулометрическому составу (табл. 1) это псам- мо-алевритовая порода и классифицируется как мелкозернистая, пылеватая. Пластичностью порода практически не обладает, поэтому ее можно отнести к пескам.

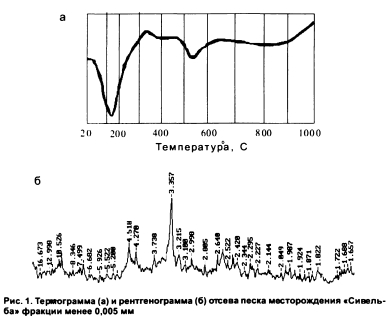

Фракция до 0,005 мм представлена в основном кварцем. По ренпрочность сырца, среднюю плотность, водопоглощение, предел прочности при сжатии, коэффициент размягчения. Активность сырьевой смеси составляла 4, 6 и 8%. Материалы изготовляли методом полусухого прессования при давлении 20 МПа и запаривали в автоклаве при давлении 1 МПа по режиму: подъем давления -1,5 ч, изотермическая выдержка - 6 ч и снижение давления - 1,5 ч.

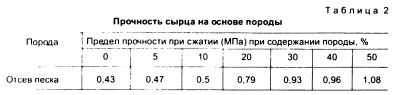

Исследование влияния изучаемой породы на прочность сырца показало, что при содержании ее 20-50% повышение прочности составляет 1,83-2,51 раза по сравнению с образцами на основе традиционного сырья (табл. 2).

Увеличение прочности сырца позволит снизить брак в процессе формования и получать высокопустотные изделия различной конфигурации.

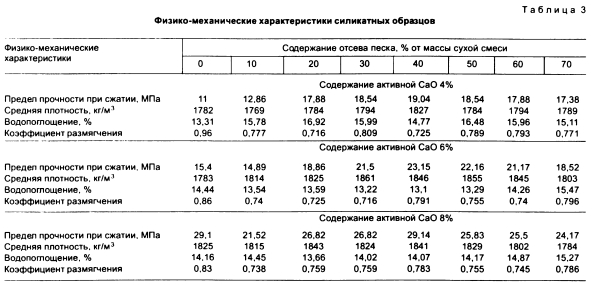

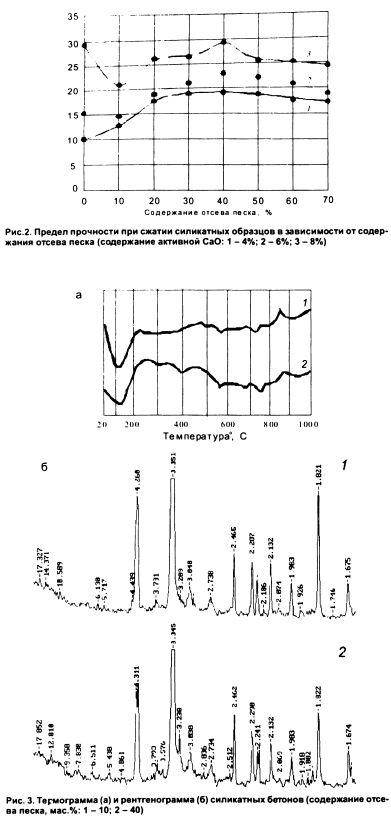

По данным табл. 3, для автоклавированных образцов при содержании отсева песка до 40 мае % при активности сырьевой смеси 4% предел прочности при сжатии образцов возрастает в 1,8 раза и достигает 19.04 МПа (рис. 2. кривая 1); с дальнейшим увеличением содержания отсева песка прочность падает. Для смесей с активностью 6 и 8% увеличение содержания отсева песка до 10 мас.% приводит к снижению прочности образцов в 1,04 и 1.35 раза соответственно, дальнейшее увеличение содержания отсева песка до 40 мас.% повышает предел прочности при сжатии образцов и далее снижает. Предел прочности при сжатии образцов с 40 мас.%- ным содержанием отсева песка и активностью сырьевой смеси 6% составляет 23,15 МПа, что выше контрольных образцов в 1.48 раза (см. рис. 2, кривая 2). Предел прочности при сжатии образцов с 40 мае %-HOIM содержанием отсева песка и активностью сырьевой смеси 8% составляет 29,14 МПа, что ненамного выше контрольных образцов (см. рис. 2, кривая 3).

Средняя плотность образцов с содержанием отсева песка находится в пределах 1770-1860 кг/м3. Водопоглощение составляет 13,1— 16,9%. Значения коэффициента размягчения (0,71-0,81) свидетельствуют о том, что полученный материал является водостойким. Морозостойкость образцов с содержанием пород 30-50 мас.% в зависимости от активности сырьевой смеси составляет 35-50 циклов.

Из рис. 2 видно, что силикатный бетон с 10 мас.%-ным содержанием отсева песка и активностью 6- 8% имеют прочность ниже контрольных образцов. Термографическим и рентгенографическим методами анализа (рис. 3) установлено, что в образцах с 10 мас.% отсева песка (6-8% СаО) остается непрореагировавший гидроксид кальция. Это связано с недостаточным количеством глинистой породы, необходимой для взаимодействия с находящейся в сырьевой смеси известью.

Преимущественная реакция извести с глинистыми минералами приводит к тому, что при недостаточном для стехиометрического взаимодействия количестве глинистых минералов известь связывается не полностью и, соответственно, уменьшается количество цементирующих соединений. Это приводит к падению прочности изделий с содержанием глинистого компонента порядка 10% (см. рис. 2, кривые 2, 3).

В образцах с 10 мас.%-ным и оптимальным (40 мас.%) содержанием отсева песка эндотермический эффект при 110-120 °С и экзотермический эффект при 860-875 °С на термограмме (см. рис. 3, а) соответствуют низкоосновным гидросиликатам кальция CSH(B). На рентгенограмме идентифицировать эти гидросиликаты сложно, так как самый сильный эффект при 3,03 А (рис. 3, б) совпадает с эффектом карбоната кальция, о присутствии которого свидетельствует эндотермический эффект при 730- 740 °С на кривой ДТА.

Наряду с низкоосновными гидросиликатами кальция, вероятно, образуются и двухосновные гидросиликаты типа C2SH2 (эффекты 3,24; 2,29; 1,88 А на рентгенограмме).

Отсев песка содержит в своем составе глинистые минералы способные в гидротермальных условиях взаимодействовать с известью с образованием гидрогранатов состава C3ASxH6_2)(. На рентгенограммах автоклавированных образцов с содержанием отсева песка фиксируется отражение 2,73 А, которое, наиболее вероятно, можно отнести к наличию в образцах гидрогранатов состава C3ASi 32H3 36 (рис. 3, б).

Бетон и железобетон, 2006 №6