Г.П. САХАРОВ, д-р техн. наук, проф., засл. деятель науки РФ, Р.П. КАРПЕНКО, инж. (Московский государственный строительный ун-т), ТЕПЛОИЗОЛЯЦИОННЫЙ ПЕНО- И ГАЗОБЕТОН СРЕДНЕЙ ПЛОТНОСТЬЮ 100...200 кг/м3

При создании энергосберегающих и экологически чистых ограждающих конструкций должны использоваться нейтральные и долговечные строительные материалы, способные обеспечивать конструкциям надежность, безопасность и экономичность в эксплуатации, а также благоприятный микроклимат в помещениях.

Указанным требованиям в большой мере удовлетворяет поробетон (газо- и пенобетоны) средней плотности 400.600 кг/м3 в однослойных ограждающих конструкциях и 100.200 кг/м3 в качестве эффективного утеплителя - в слоистых. Теплоизоляционный поробетон при такой плотности, имея достаточную транспортную и монтажную прочность, при стабильном производстве способен конкурировать с пенопо- листирольными, пенополиуретановыми и минераловатными утеплителями, широко применяемыми в настоящее время в наружных стенах и плитах покрытий.

Исследований и опытно-производственных работ по получению поробетона средней плотности 100.200 кг/м3 очень мало. Они в основном касаются неавтоклавного пенобетона [1.12].

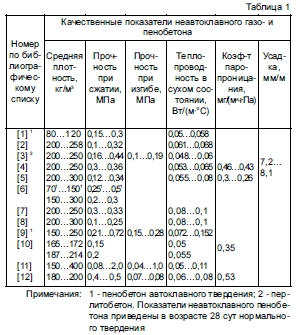

В исследованиях, как видно из табл.1, основное внимание авторами уделяется прочности при сжатии и теплопроводности теплоизоляционного поробетона в сухом состоянии, реже во влажном. Отмечаются высокая технологическая влажность (35...40%), большая усадка и трещинообразование. Средняя плотность теплоизоляционного поробетона, как видно из табл.1, не опускается ниже 150 кг/м3, за исключением поробетона автоклавного твердения [1, 6, 9]. Это не случайно. Стабильно получать неавтоклавный поробетон средней плотности ниже 150 кг/м3 трудно из-за неустойчивости и расслаиваемости газо-пеномассы даже при небольшой высоте формуемых изделий, тем более при монолитном бетонировании стен на всю их высоту. Прочность такого поробетона недопустимо мала (<0,1 МПа).

Повышенная устойчивость пеномассы и прочность пенобетона средней плотности 80.120 кг/м3, показанные в [1], достигаются при высоком водозатворении асбесто+известковокремнезёмистого вяжущего (В/Т=10); дополнительной поризации водной суспензии воздухом; твердении отформованных изделий (плит размером 1х0,5х0,05 м) в автоклаве при t=180 °С и p=1,1 МПа в течение 10 ч и последующей их сушке в течение 7.8 ч при 300 °С. Повышенная прочность при малой плотности автоклавного пенобетона (70.150 кг/м3) отмечена также в работе [6].

Более стабильной и управляемой является технология неавтоклавного теплоизоляционного газобетона средней плотности 100.200 кг/м3, разработанная на кафедре строительных материалов МГСУ [12].

Отсутствие экранирующего действия ПАВ на поверхности частиц вяжущих, продуктах их твердения и других компонентах смеси, а также пониженное В/Т ускоряют взаимодействие вяжущего с водой и физико-химические процессы коагуляционного структурообразования в стенках газовоздушных пор. Последние с учетом выделяющейся теплоты гидратации цемента и растворения алюминиевого газообразователя в щелочной среде обеспечивают повышенную устойчивость газомассы при вспучивании и скорость набора распалубной прочности газобетона перед разрезкой или тепловой обработкой, достигаемой за 1,5.2 ч.

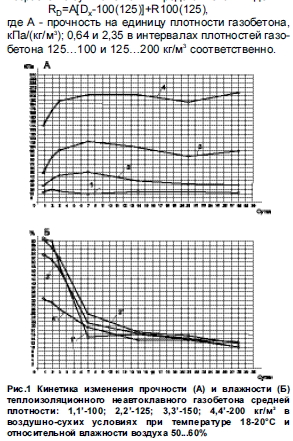

На рис.1 показана кинетика изменения прочности и влажности неавтоклавного газобетона в зависимости от его средней плотности в интервале 100.200 кг/м3. Газобетон изготовлен по вибрационной технологии на основе старооскольского цемента, 1.2 % стабилизирующих и упрочняющих добавок и подвергнут дополнительной сухой тепловой обработке по режиму: 2 ч - подъём, 12 ч - изотермический прогрев при 80 ± 5 °С, 2 ч - спуск (сверх саморазогрева) газобетонной смеси в конце вспучивания до 30.42 °С за счёт активной гидратации тонкомолотого цемента (Эуд = 450.500 м2/кг). Зависимость прочности от средней плотности газобетона носит линейный характер, но испытывает перегиб при значении плотности 125 кг/м3, который обнаруживается на графике (рис. 1, а) по резкому возрастанию прочности газобетона плотностью более 125 кг/м3. Аналитическая зависимость прочности от плотности газобетона в возрасте 28 сут может быть представлена в виде.

Стабильность газомассы при вспучивании, транспортная и монтажная прочности неавтоклавного газобетона сохраняются, однако, не во всем диапазоне плотностей 200.100 кг/м3.

При снижении средней плотности газобетона ниже 125 кг/м3 устойчивость газомассы при вспучивании оказывается в большинстве случаев недостаточной; ее не компенсируют ни тонкий помол цемента, ни введение в состав газобетона различных видов ускорителей твердения и волокон. Прочность такого газобетона <0,1 МПа, что также недостаточно для сохранения товарного вида изделий при их транспортировании и монтаже.

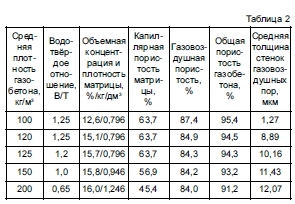

Основными причинами нестабильности производства, малой прочности и неоднородности газобетона плотностью <125 кг/м3 являются высокие водопотребность, пористость матрицы и воздушная пористость газобетона (табл.2).

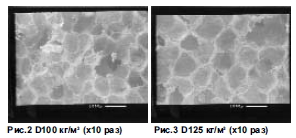

Газовоздушная пористость газобетона плотностью 200.100 кг/м3 превышает её предельное значение 80,4%, при котором полидисперсные газовоздушные поры, образующие плотнейшую гексагональную упаковку, способны сохранять сферическую форму [13]. При большем её значении газовоздушные поры приобретают форму многогранников типа икосаэдров или додекаэдров с тонкими стенками, предопределяющими необходимость тонкого измельчения вяжущих и наполнителей. Целесообразность их тонкого измельчения становится проблематичной в случае изготовления газобетона средней плотностью <125 кг/м3 не столько из-за технической сложности достижения ультрадисперсного измельчения всех компонентов газобетона, соответствующего толщине стенки газовоздушных пор, сколько из-за потенциальной технологической и технической нестабильности и малой транспортной и монтажной прочности газобетона. Об этом наглядно свидетельствуют микронные толщины стенок газовоздушных пор, пронизанные множеством капиллярных пор, и высокая общая пористость газобетона (94.95%), характерная для полимерных и минераловатных утеплителей (табл. 2). Ослабляет прочность и точечный характер коагуляционных контактов взаимодействующих частиц, медленно переходящих со временем в конденсационнокристаллизационные контакты, особенно при низкой концентрации цементно-водной суспензии, используемой для изготовления поробетона малой плотности.

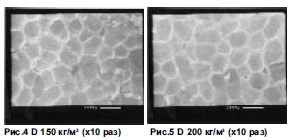

На рис. 2.5 представлена макроструктура газовоздушных пор газобетона средней плотности 100.200 кг/м3. Подтверждается их полиэдрический характер и заметный переход к более упорядоченной структуре газовоздушных пор газобетона средней плотности 125 кг/м3 и выше.

Таким образом, средняя плотность неавтоклавного газо- и пенобетона 120.125 кг/м3 является предельной при изготовлении его на цементе и других минеральных вяжущих, ниже которой целесообразно использовать полимерные, минерало- и стекловатные утеплители, а также пеностекло.

Попытки облагородить поробетон низкой плотности введением в его состав комплекса различных стабилизаторов и ускорителей твердения, пропиткой полимерами и другими способами, например, высоким водозатворением компонентов поробетона с последующим отвердеванием и сушкой его в автоклаве [1] значительно усложняют и удорожают технологию, увеличивают производственный цикл изготовления и не гарантирует стабильности технологии и свойств материала.

Для получения неавтоклавного газобетона малой (средней) плотности решающее значение имеет качество сырьевых материалов, в первую очередь активность цемента, которая должна быть не менее марки 500 Д0 Н.

Эксклюзивной особенностью высокопористой структуры газобетона малой (средней) плотности является большая скорость равномерного по объёму испарения влаги, обусловленная большим объёмом крупных капиллярных пор в стенках газовоздушных пор [12]. Расчёты показывают, что за первые 7 сут после тепловой обработки удаляется вся влага, содержащаяся в крупных капиллярных порах (макро- порах) (см. рис.1,6). Позднее скорость испарения влаги, как видно из рисунка, резко снижается. Объём этой влаги соответствует объёму гелевых пор (мезо- и микропор) и составляет 15.20%. Через 28 сут влажность газобетона достигает 10.12%, что соответствует отпускной. Высокая пористость газобетона малой плотности, таким образом, является залогом возможности быстрой и равномерной сушки без образования трещин, несмотря на повышенную усадку материала.

Возникает вопрос, может ли поробетон средней плотности 125.200 кг/м3, изготовленный на минеральных вяжущих, конкурировать с полимерными, минераловатными и стекловатными утеплителями?

Оказывается, может, если учесть повышенную долговечность и формоустойчивость плитного утеплителя из газобетона, а также пониженные нормативные сопротивления теплопередаче ограждающих конструкций, допускаемые новыми стандартами, разработанными общественными организациями РОиС и РНТО строителей в соответствии с законом о Техническом регулировании. В соответствии с этими стандартами сопротивление теплопередаче наружных стен жилых зданий в Москве и области может быть снижено до 1,8.2,13 м2К/Вт вместо 3,15 м2К/Вт, предусмотренных табл. 1 Б СНиП II-3-79. Несмотря на это, энергосберегающий эффект, по сравнению с базисным вариантом (до изменения нормативов теплозащиты), составляет 63.64%.

Сравнительный теплотехнический расчет наружных стен одинаковой конструкции (например, трехслойных с наружными кирпичными слоями 12 и 25 см и внутренним слоем утеплителя), но разного тепло- сопротивления (3,15 и 1,8 (РНТО) и 2,13 (РОИС) м2К/Вт) показывает, что толщина утеплителя из мин- ваты или пенополистирола и газобетона средней плотности 150.200 кг/м3 оказывается практически одинаковой.

Даже при большей разнице теплопроводности утеплителей различие в толщине сравниваемых слоев будет незначительным, как показано в работе [12], в том числе и при одинаковом уровне теплосопротивления наружных стен.

Появляется, таким образом, возможность изготовления и применения в строительстве долговечных, безопасных, экологически чистых и недорогих эффективных утеплителей из неавтоклавного пено- и газобетона средней плотности 125.200 кг/м3.

Бетон и железобетон, 2007 №6