МАДАТЯН С.А.,ПАДИН О.И., ГИНИЯТУЛИНА Г.Н. Результаты сертификационных испытаний импортного арматурного проката класса А500С

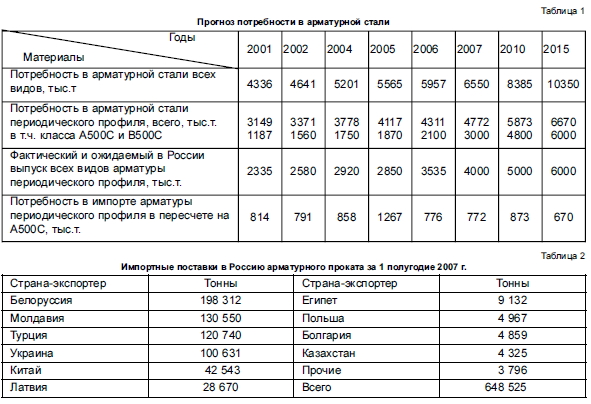

Анализ развития строительства и производства бетона и железобетона в России и в мире с 1998 г. до 2006 г. и перспектив до 2015 г. [1-3] показывает, что в период с 2006 по 2015 гг. можно ожидать ежегодного увеличения потребности в арматурной стали для железобетонных конструкций в России на 10-15% (табл.1).

В 2006 г. производство арматурной стали периодического профиля в целом по России (см.табл.1) увеличилось, по сравнению с 2005 г., на 24%. В 2007 г. годовая потребность в арматурной стали всех видов, по сравнению с 2006 г. и в том числе на арматуру периодического профиля классов А500С и А400, увеличится на 10-11% и составит 6550 тыс.т. (см.табл.1). В 2010 и 2015 гг. общий объем применяемой арматурной стали ожидается соответственно в количестве 8,39 и 10,35 млн.т.

Для удовлетворения растущей потребности строительства в арматурной стали планируется введение в строй новых мощностей и увеличение производства арматурной стали периодического профиля в 2008-2015 гг. ежегодно также на 10-11%.

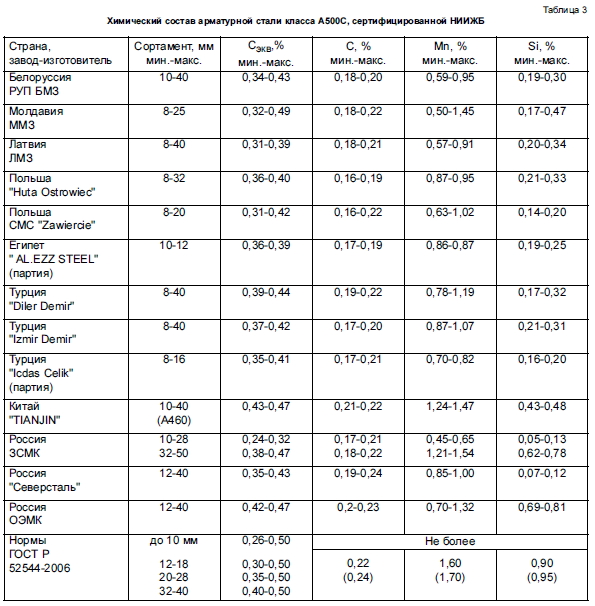

Однако даже при таких благоприятных обстоятельствах в стране сохраняется значительный дефицит арматурной стали, который традиционно компенсируется импортными поставками из Белоруссии, Украины, Молдавии, Латвии, а в последнее время из Турции, Польши, Китая и даже из Египта.

По нашим расчетам (см.табл.1), потребность в импортной арматуре класса А500С в 2007 г. составит 772 тыс.т. Фактические данные свидетельствуют о том, что уже в 1 полугодии 2007 г. общий объем импортных поставок арматуры периодического профиля, включая Белоруссию, составил 649,525 тыс.т и в двое превысил объем импорта в 2006 г. за это же время. Таким образом, до конца года объем импортных поставок может быть значительно превышен [4,5].

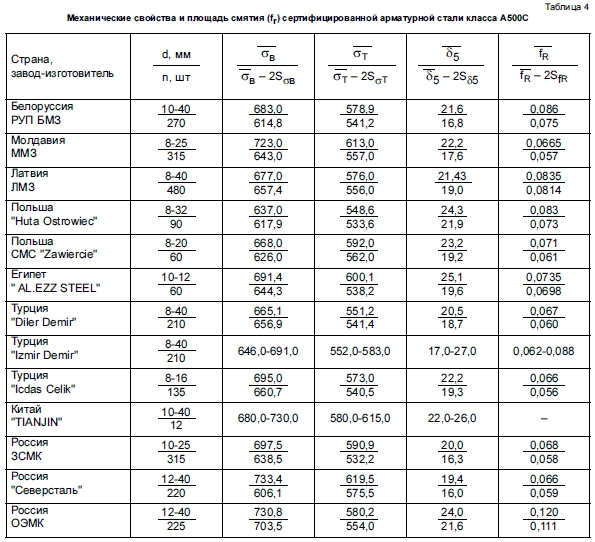

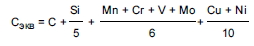

В табл.3 и 4 приведены данные о химическом составе, механических свойствах и критерии периодического профиля арматурной стали класса А500С 9 крупнейших поставщиков импортной арматуры, прошедшей сертификацию в лаборатории арматуры НИИЖБ на соответствие нормам СТО АСЧМ 7-93 [6], а с 2006 г. - нормам ГОСТ Р 52544-2006 [7].

Наряду со свойствами арматурной стали при сертификации мы подробно знакомились с технологией ее производства на этих заводах и в результате имели достаточную информацию для сертификации этой продукции и сравнительного анализа зарубежных заводов и российских производителей подобной арматуры периодического профиля.

В настоящее время аналогичные работы проводятся с тремя металлургическими заводами Китая, производящими арматуру периодического профиля классов А300, А400, А460 и А500С. Некоторые выборочные данные по арматуре диаметром 12 мм китайского завода TIANJIN также приведены в табл.3 и 4.

Целью данной статьи является предоставление инженерной общественности результатов сертификационных испытаний арматуры класса А500С, поставляемой металлургическими заводами стран, перечисленных в табл.2, и дать оценку качества этой продукции.

Арматурная сталь класса А500С производства Белорусского, Молдавского и Лиепайского (Латвия) металлургических заводов в оценке качества не нуждается. Это самые современные на территории СНГ предприятия, имеющие новое или недавно кардинально модернизированное оборудование и работающие в основном на экспорт, в том числе в Европу и в другие страны. Вся их продукция по химическому составу, механическим свойствам, свариваемости, выносливости, качеству поверхности и характеристикам профиля отвечает требованиям EN 10080 [8] и ГОСТ Р 52544-2006 [7] (см.табл.3 и 4). Поэтому ее применение в России не вызывает вопросов при сертификации.

Новыми поставщиками России являются металлургические заводы Польши, Турции, Египта и Китая. Польские, турецкие и египетские заводы, поставляющие арматурную сталь класса А500С на российский рынок, по существу полные аналоги Белорусского и Молдавского металлургических заводов и имеют самое современное сталелитейное и прокатное оборудование. Например, прокатный стан с установкой термомеханического упрочнения стали на металлургическом заводе СМС Zawiercie (СМС Заверче) построен в 1999 г. и рассчитан на прокатку более 1 млн.т сортового проката, в том числе арматуры периодического профиля класса А500С (B500W) диаметром 8-32 мм.

Еще более современный стан производительностью 1800 тыс.т в год фирмы Даниели (Италия), построенный в 2006 г., имеет китайский завод TIANJIN, сертификацию продукции которого мы начали недавно.

Турецкий металлургический завод Дилер является типичным европейским производителем арматуры. Он изготавливает 1 млн.т сортового проката и в основном арматуру периодического профиля диаметром 8-40 мм. Сталь выплавляется в 120-тонной электродуговой печи, управляемой компьютером, затем она проходит доводку в печи-ковше, а потом подается в 6-ручьевую заготовочную МНЛЗ, на которой разливается на квадратную заготовку размером от 100х100 до 180х180 мм. Это оборудование также максимально автоматизировано. В дальнейшем заготовка нагревается в нагревательной печи, а потом прокатывается на 18-кпетьевом прокатном стане на арматуру диаметром 8-40 мм. Стан оснащен современной установкой термомеханического упрочнения. Химический состав стали контролируется в химической лаборатории с помощью спектрометров или традиционным методом. Геометрические размеры профиля контролируются оптическим электронным микроскопом с автоматизированной обработкой результатов измерений. Механические свойства арматуры определяются на разрывных машинах с максимальным усилием 75 и 150 кН и на установке испытаний на изгиб и на загиб с разгибом.

Такое же современное оборудование поставлено и на другом заводе ISMIR DEMIR, производство проката на котором начато в 1994 г., а также на других (см.табл.3 и 4) предприятиях, прошедших сертификацию. Поэтому приведенные ниже результаты исследования свариваемости арматуры класса А500С производства Diler Demir совершенно аналогичны данным испытаний продукции других предприятий, химический состав стали которых (табл.3) и технология производства сходны.

Для сертификации арматуры класса А500С диаметром 8-40 мм производства турецкого завода Дилер... представители НИИЖБа отобрали по 20 образцов арматуры диаметром 8, 12, 16, 20, 25, 32 и 40 мм, проверили параметры периодического профиля стержней, определили уровень механических свойств арматуры на растяжение и на изгиб или изгиб с разгибом, оценили результаты испытаний химсостава стали этих плавок, а свариваемость разными видами сварки проверили на образцах, доставленных и сваренных в НИИЖБе.

Типы сварных соединений и способы сварки образцов, изготовленных для проведения сертификационных испытаний, назначались в соответствии с требованиями ГОСТ 14098-91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры. Конструкции образцов, способы и методики их испытаний принимались по ГОСТ 10922-90 Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия. Исследования свариваемости арматуры класса А500С иностранных заводов, оснащенных передовым оборудованием и современной технологией, показывают, что химический состав стали удовлетворяет требованиям нового отечественного стандарта ГОСТ Р 52544-2006 (см. табл.3).

Оценивая результаты сертификационных испытаний образцов, можно отметить следующее:

Крестообразные соединения с рабочими стержнями из стали класса А500С диаметром 8...40 мм, выполненные контактной точечной и ручной дуговой сваркой прихватками, разрушаются при испытаниях на растяжение (ослабление) в 100% случаев по основному металлу. Образцы этих соединений, испытанные на изгиб на 1800, во всех случаях не имели трещин и признаков разрушения.

Образцы стыковых соединений диаметром 12, 16 и 20 мм, выполненные ручной дуговой сваркой протяженными швами внахлестку, в абсолютном большинстве случаев разрушились по основному металлу вдали от места сварки или пластично по краю нахлестки, при временном сопротивлении исходной стали.

Образцы стыковых соединений стержней диаметром 16, 20, 25, 32 и 40 мм, выполненные ручной дуговой сваркой протяженными швами с круглыми накладками, разрушились во всех случаях по основному металлу вдали от места сварки.

Образцы соединений стержней диаметром 25, 32 и 40 мм, выполненные ванно-шовной сваркой на скобе-накладке длиной 4d, разрушились по основному металлу или по зоне сплавления арматуры с наплавленным металлом основного шва, при временном сопротивлении на уровне прочности арматуры в состоянии поставки.

В целом результаты сертификационных испытаний свариваемости арматуры класса А500С производства Турецкой металлургической компании Дилер и других перечисленных в табл.3 и 4 предприятий позволяют утверждать, что исследуемая сталь при любых способах сварки, применяемых в строительстве, характеризуется показателями прочности выше нормируемых по ГОСТ Р 52544.

Повышение содержания марганца в стали с увеличением диаметра от ~0,78% (010 мм) до 1,19% (040 мм) обеспечивает не только стабильность механических свойств по всему сортаменту арматуры, но и стабилизирует показатели свариваемости, обеспечивая практически одинаковые показатели для всех диаметров. Кроме того, наличие меди в готовом прокате повышает прочность и положительно влияет на коррозионную стойкость стали.

Рассматривая результаты сертификационных испытаний, необходимо остановиться на испытательном оборудовании сертифицируемых предприятий. Все эти заводы оснащены так, что проводят все виды испытаний, предусмотренных EN10080 и ГОСТ Р 52544-2006, в своей лаборатории, где для этого имеется современное оборудование.

Быстрота и высокая точность испытаний обеспечиваются использованием современного специализированного оборудования известных европейских фирм:

• гидравлические машины для статического растяжения, обеспечивающие возможность автоматизированной записи диаграмм деформирования и определения механических характеристик стали

• высокочастотные гидравлические машины для усталостных испытаний, обеспечивающие кратковременность их проведения

• электромеханические футуры для испытаний на изгиб и специальные гидравлические машины для испытаний на изгиб и изгиб с разгибом

• оптические измерительные микроскопы для определения параметров периодического профиля арматуры.

Кроме того, используется современное вспомогательное оборудование: электронные весы и штангенциркули с цифровым отсчетом, машины для резки образцов и т.п.

Необходимо также дать рекомендации технологам и снабженцам по требованям к поставке арматуры для любой стройки или завода ЖБИ на территории РФ:

1. Обязательные

1.1. Сертификат соответствия Система сертификации ГОСТ Р Госстандарт России на соответствие серийному выпуску ГОСТ 52544-2006 (желательно, выданный на основании отчёта лаборатории арматуры НИИЖБ)

1.2. Сертификат качества (в случае применения арматуры иностранного производства - при наличии русскоязычного перевода)

2. Желательные

2.1. Сертификат соответствия Система Мосстройсертификация (желательно, выданный на основании отчёта лаборатории арматуры НИИЖБ)

2.2. Научно-технический отчёт о проведении испытаний (желательно, произведённый лабораторией арматуры НИИЖБ)

2.3. Сертификат, выданный заводом-производителем зарегистрированной на территории РФ компании (с обозначением почтового адреса и телефона), которая может принимать претензии по качеству и обеспечивать с ним связь.

При наличии вышеперечисленных документов можно увереннее гарантировать качество арматуры.

Арматура А500С как отечественного, так и зарубежного производства, в части свариваемости ориентирована на положения международных рекомендаций EN10080, в которых ограничивается только максимальное содержание углерода и максимальное значение химического эквивалента Сэкв. В результате стремления производителей России и СНГ к максимальной экономии легирующих часть отечественной арматуры А500С по величине химэквива- лента Сэкв (и соответственно по уровню прочности сварных соединений) уступает зарубежным производителям и не всегда соответствует нормам ГОСТ Р 52544. Кроме того, одной из больных проблем с качественными показателями - это неравномерность механических характеристик по длине. Решить данную проблему можно только кардинальной реконструкцией или даже полной заменой прокатного оборудования.

Наилучшим комплексом эксплуатационных свойств среди отечественной арматуры, превышающим свойства даже импортной арматуры, в настоящее время обладает недавно освоенная ЗападноСибирским металлургическим комбинатом сталь класса Ас500С как особо хладостойкий вариант арматуры класса А500С. Данная продукция призвана расширить области применения класса А500С не только для условий севера, но и в качестве петлевой арматуры, взамен арматуры класса А240, по аналогии со сталью 10ГТ класса Ас300, разработанной ещё в советский период.

Арматура Ас500С по ТУ 14-1-5543-2006 [9] имеет следующие ограничения по минимальному значению Сэкв в зависимости от диаметра: не меньше 0,30% для dH=10-18 мм, не меньше 0,40% для dH=20-28 мм и не меньше 0,50% для dH=32-40 мм. Причем для этой стали используется новая формула определения углеродного эквивалента, несколько отличающаяся от применяемой для арматуры класса А500С (в ней учитывается содержание также и кремния).

Кроме того, впервые для стали такой прочности, для арматуры класса Ас500С гарантируется значение ударной вязкости, повышены требования к характеристикам пластичности (§5>16%, §5>5%) и введено ограничение максимального значения временного сопротивления величиной 750 Н/мм2.

Выводы

1. Импортная арматурная сталь класса А500С, прошедшая сертификационные испытания в лаборатории арматуры НИИЖБа, по химическому составу и физико-механическим свойствам соответствует нормам ГОСТ Р 52544 и EN10080 и рекомендуется для использования в отечественном строительстве.

2. Необходимо, чтобы российские производители арматуры периодического профиля класса А500С и других классов приняли меры для того, чтобы ее химический состав и свойства были не хуже, чем у импортной арматуры, включая обязательную прокатную маркировку класса стали и завода-изготовителя, а также другие показатели.

Бетон и железобетон, 2008 №1